Курсова робота з дисципліни: «Основи технологічних процесів металургії»

Студентка групи ЕУ-02 Русс Е.А.

Московський Державний Вечірній Металургійний Інститут

До кінця нинішнього століття благополучно затихли суперечки про суперництво різних схем металургії, де часто пророкували занепад доменного виробництва. Однак, доменна піч була і залишається надзвичайно ефективним агрегатом для виробництва чавуну, а для досягнення стабільних високих результатів потрібно підготовлене сировину. У Росії частка окатишів в загальному обсязі окускованного сировини становить в середньому 30%. Високий інтерес країн з розвиненою металургією до залізорудних окатишів, як до одного з основних видів сировини для доменного виробництва, так, наприклад, в Швеції до 100% окатишів складають залізорудну частину доменної шихти, в США і Канаді - 70-80%.

Зараз металурги розглядають залізорудні окатиші з точки зору якісної сировини, що наближається по однорідності властивостей до агломерату, а також з позицій перспективності сировини, здатного транспортуватися на будь-які відстані без втрат ними металургійних властивостей. З іншого боку, фабрики з виробництва окатишів зазнають труднощів, пов'язані з відсутністю або низькою якістю бентоніту, що підвищує властивості сирих окатишів і їх термостійкість.

Окативаніе (або виробництво окатишів) є порівняно новим, швидко развирается способом окускования рудних матеріалів. Обливання називають процес отримання окатишів з вологих концентратів в окомкователях з наступним сушінням і зміцнюючих випалюванням окатишів в випалювальних агрегатах.

Окатиші - рудний матеріал, отриманий з дрібної (пилоподібної) руди або тонкоподрібнених концентратів, у вигляді кулястих гранул діаметром 2-3 до 30 мм (зазвичай 10-15 мм). Железнорудний окатиші застосовуються головним чином в доменній плавці.

Технологія виробництва окатишів.

Окатиші - тверді кулясті тіла, отримані шляхом огрудкування тонкоподрібнених рудних матеріалів з добавкою в'яжучих речовин з флюсами або без них з подальшим зміцненням способами випалу, цементації або автоклавуванням.

За співвідношенням змісту основних і кислих порід (основності) окатиші розділяють на отфлюсованние (частково або повністю) і неотфлюсованние (окислені). Виробництво окислених окатишів включає огрудкування шихти (одержання сирих окатишів) в барабанних, тарілчастих або чашевие окомкователях і зміцнення їх випалюванням або безобжіговиє методами. Залежно від використання добавок розрізняють Железнорудний, железномарганцевие, железнонікелевие і інші окатиші. Железнорудний окатиші, в яких частина оксидів заліза (до 95%) відновлена до металу, називаються металізовані (використовуються, головним чином, в електросталеплавильних печах для отримання якісної сталі).

Якість окатишів висловлюють великим переліком показників, що відображають їх властивості та функціональні ознаки. Зазвичай їх групують на наступні чотири ознаки: 1) хіміко-мінеральний склад; 2) механічні властивості; 3) фізико-хімічні властивості і 4) стабільність якісних параметрів.

За хіміко-мінеральному складу окатиші ділять на неотфлюсованние, отфлюсованние і доломітизовані.

До групи фізико-хімічних властивостей входять наступні ознаки: 1) відновити події; 2) міцність при відновленні (при різних температурах: а - 600-800 oС; б - 800-950 оС); 3) газодинамічні властивості розплаву, що вимірюються шляхом перепаду тиску при відновленні; 4) размягчаемость; 5) набухаемость.

Стабільність якісних параметрів оцінюють по їх колебаемості, яку регламентують зазначенням двох величин: межами коливань (±% від середнього значення) і кількість проб, що укладаються в позначені межі.

Технологія виробництва окатишів.

Основні операції технологічного процесу такі:

Подача пульпи концентрату з збагачувальної фабрики

Згущення і усереднення концентрату в рідкому вигляді

Дозування компонентів шихти

Змішування компонентів шихти

Огрудкування шихти (одержання сирих окатишів)

Грохочення сирих окатишів

Сушка і попередній нагрів сирих окатишів

Грохочення обпалених окатишів

Охолодження обпалених окатишів

Машини та агрегати фабрик з виробництва окатишів.

Пристрій фабрики з виробництва окатишів.

Фабрика з виробництва залізорудних окатишів складається з відділень підготовки шихти, огрудкування і обпалювальне. Транспортний зв'язок між машинами і агрегатами відділень здійснюється стрічковими конвеєрами. Основним компонентом для виробництва окатишів є тонко подрібнений вологий концентрат. Перевезення його звичайним залізничним транспортом пов'язана з істотними труднощами при розвантаженні, особливо в зимовий час. Тому фабрики окатишів прагнуть розташовувати безпосередньо поблизу від збагачувальних фабрик, що дозволяє видається ними концентрат направляти на огрудкування конвеєрним транспортом.

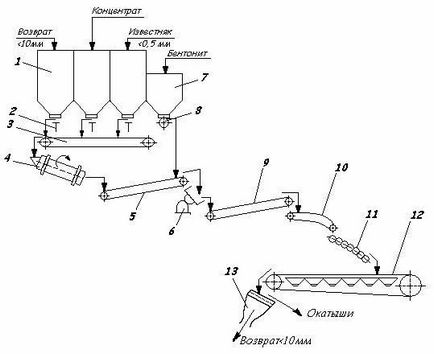

Рис.1. Принципова схема виробництва окатишів.

1 - бункера, 2 - живильники, 3 - конвеєр, 4 - змішувальний барабан,

5 - конвеєр, 6 - чашевие Комкувачі, 7 - бункер, 8 - живильник,

9 - конвеєр, 10 - укладальник, 11 - живильник, 12 - машина упрочняюще-відновного випалу, 13 - гуркіт.

Холодні окатиші мають високу міцність, що дозволяє їх транспортувати на великі відстані до доменних цехах. Принципова схема технологічного процесу представлена на мал. 1. Концентрат, вапняк і повернення надходять в бункера 1, звідки живильниками 2 у певних співвідношеннях видаються на конвеєр 3, що направляє шихтові матеріали в змішувальний барабан 4, після виходу з якого шихта конвеєром 5 транспортується в гранулятор 6. Перед Грудкороби до шихті додають бентоніт, подається з бункера 7 живильником 8. у Комкувачі відбувається утворення окатишів, чому в значній мірі сприяє вода, що подається в гранулятор через розпилюючи форсунку. Вихідні з Комкувачі сирі окатиші транспортуються конвеєром 9 до укладальника 10. За допомогою укладальника окатиші подаються в живильник 11, який завантажує їх на машину 12 зміцнюючого або упрочняюще-відновного випалу. Після охолодження готові окатиші перед відправкою на склад піддаються розсіву на гуркоті 13.

Гранулятори.

Для огрудкування шихти використовують барабанні або чашевие гранулятори. Барабанний гранулятор принципово не відрізняється від Комкувачі агломераційної шихти. На відміну від барабанного робочий орган чашевого гранулятора являє собою нахилену до горизонту під кутом 45 - 55 градусів чашу з плоским днищем, яка обертається навколо своєї осі.

На мал. 2 зображені схеми процесів утворення окатишів в барабанному (а) і чашевом (б) грануляторах.

МАЛ. 2. Схеми процесів утворення окатишів в барабанному (а)

і чашевом (б) грануляторах.

У обертався барабан (чашу) безперервно подається шихта, яка в присутності розпорошеної води огрудковується, перетворюючись в круглі

тіла - окатиші. У міру переміщення в барабані (чаші) окатиші збільшуються в діаметрі, виходять з барабана через розвантажувальний отвір (пересипаються через борт чаші) в розвантажувальний латок і з нього надходять на стрічковий конвеєр.

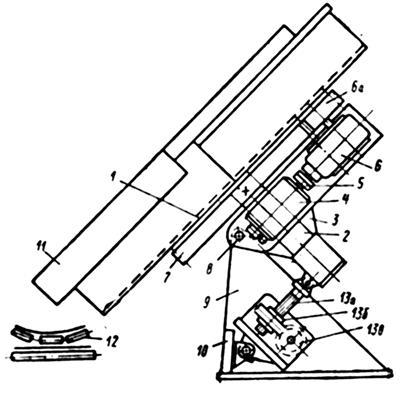

На мал. 3 показані механізми обертання і нахилу чаші чашевого гранулятора, який складається з чаші, приводу, опори, рами, механізмів обертання, нахилу і очищення.

МАЛ. 3. Механізми обертання і нахилу чаші чашевого гранулятора:

1 - чаша; 2 - обертається вісь; 3 - опора; 4 - електродвигун постійного струму; 5 - муфта; 6 - конічно-циліндричний редуктор; 6а - шестерня;

7 - зубчастий вінець; 8 - валики; 9 - дві стійки; 10 - поперечна балка;

11 - лоток; 12 - конвеєр; 13 а - тяга-гвинт; 13 б - тяга гвинтова пара;

13 в - черв'ячна передача.

Чаша 1 зварної конструкції виконана для зручності транспортування з двох половин, з'єднаних між собою болтами. Опора 3 являє собою жорстку зварену раму зі змонтованої в ній на підшипниках кочення обертається віссю 2, на верхньому конічному хвостовику якої нерухомо закріплена чаша 1. Осьові зусилля сприймають встановлені в нижній частині рами наполегливі підшипники.

Привід обертання чаші, змонтованої на опорі 3, складається з електродвигуна 4 постійного струму, муфти 5, конічної-циліндричного редуктора 6 і тахогенератора, пов'язаного з валом електродвигуна кінематичної зубчастої передачею. На вихідному валу редуктора розташована шестерня 6а, що знаходиться в зачепленні з зубчастим вінцем 7, який закріплений на чаші і обертає її при включенні електродвигуна. Опора 3 валиками 8 шарнірно закріплена на рамі, що складається з двох стійок 9, які жорстко з'єднані між собою поперечною балкою 10.

Механізм нахилу чаші складається з тяги-гвинта 13а, що зв'язує між собою балку 10 і частина опори 3, до яких шарнірно прикріплені тяги гвинтовий пари 13б і черв'ячною передачі 13в. При обертанні вала черв'яка вручну гвинт, пов'язаний гайкою з черв'ячним колесом, здійснює поступальний рух, змінюючи кут нахилу чаші.

Внутрішню поверхню борту і днища чаші очищають від налиплого матеріалу механізмом очищення, що складається з бічного і шести регульованих радіальних ножів.

Зволоження надходить в чашу шихти виробляють форсунками з індивідуальними трубопроводами, виконаними у вигляді гнучких шлангів з вентилями для регулювання витрати води.

З чаші готові окатиші вивантажують на конвеєр 12 за допомогою лотка 11, прикріпленого до каркаса. Потужність двигуна обертання чаші 95 кВт. Швидкість обертання чаші 6 - 9 об / хв. Продуктивність гранулятора 30-40 т / год.

Окатиші обпалюють на конвеєрних випалювальних машинах, в агрегатах решітка - трубчаста піч або в шахтних печах. Шахтні печі почали отримувати промислове застосування тільки в останні роки.

Конвеєрна обпалювальна машина.

Конвеєрна обпалювальна машина за своїм устроєм подібна агломераційної машині,