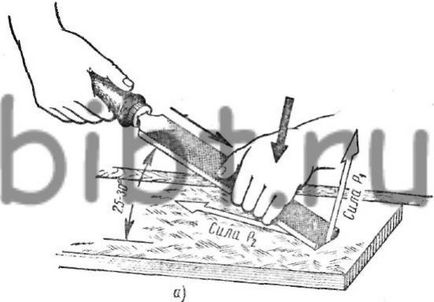

Процес шабрування. Полягає в поступовому знятті забарвлених виступів. При шабруванні шабер беруть в праву руку за рукоятку, а лівою рукою натискають на нього (рис. 164).

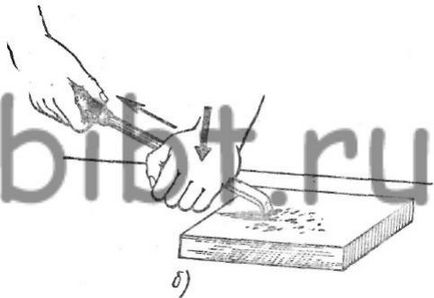

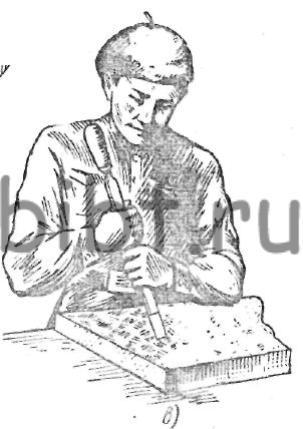

Мал. 164. Прийоми шабренія. а - від себе, б - на себе, в - на себе за способом А. А. Баришнікова

Шабер по відношенню до оброблюваної поверхні встановлюють під кутом 25-30 °, при. цьому кут різання виходить тупий (30 + 90 = 120 °). Метал знімається скоблении. Робочим ходом при шабруванні є рух вперед, від себе (при роботі плоским шабером з відігнутим вниз кінцем - рух назад, на себе). При русі назад шабер треба піднімати.

Метод шабренія від себе має ряд недоліків, так, наприклад:

а) при робочому ході шабер сильно врізається в тіло шабруемой деталі, внаслідок чого стружка має неоднакове розтин. Поверхня виходить нерівною і рваною;

б) в кінці кожного руху від шабера залишаються задирки, які доводиться додатково Шабр.

Слюсар А. А. Баришніков застосовує шабер нової конструкції, що відрізняється від звичайних більшою довжиною (до 500 мм), що допускає можливість шабренія на себе.

При шабруванні за цим методом шабер встановлюється до оброблюваної поверхні не під кутом 30 °, як це робиться при шабруванні методом від себе, а під кутом 75-80 °. Другий кінець шабера дерев'яною ручкою впирається в плече робітника.

Шабер слід брати за стрижень лівої і правої руками в обхват.

Переваги цього методу полягають у наступному:

а) збільшена довжина шабера дозволяє використовувати, крім рук, також і плече працюючого. Крім цього, довгий шабер пружинить, тому що ріже частина його врізається в метал і виходить з металу плавно. Поверхня в цьому випадку виходить більш рівна, без рванина;

б) як показав досвід, метод шабренія на себе значно продуктивніше методу шабренія від себе.

У тих випадках, коли потрібно отримати більш гладку поверхню, рекомендується шабреніе вести в три прийоми (чорнове, напівчистове і чистове).

Чорнове (попереднє) шабреніе полягає в грубій обробці поверхні: видаляються сліди і ризики попередньої обробки. Робота виконується шабером шириною 20-30 мм, довжина робочого ходу 10-15 мм. Напрямок шабера треба весь час міняти, причому так, щоб наступний штрих йшов під кутом 90 ° до попереднього. За один хід шабера знімається стружка товщиною 0,02-0,05 мм. Шабрування проводиться до тих пір, поки не зникнуть видимі ризики. Якість шабренія перевіряють на фарбу, яку наносять на перевірочну плиту. Після накладення і руху плити видно виступаючі місця, які знову шабрують.

Получістовое (точкове) шабреніе полягає в знятті тільки сірих, т. Е. Найбільш виступаючих місць, що виявляються після перевірки на фарбу. Шабрування виробляють плоским вузьким шабером шириною 12-15 мм; Хід шабера від 5 до 10 мм; за один хід шабера знімається стружка 0,01 0,02 мм.

Чистове (обробне) шабреніе проводиться при необхідності отримання дуже точних виробів. При легкому натиску на шабер знімається тонка стружка (менше 0,01 мм). Застосовуються шабери шириною від 5 до 12 мм, довжина ходу шабера 3-5 мм (дрібні штрихи).

Перехресне шабреніе виконується для поліпшення зовнішнього вигляду поверхні (нанесення «морозу»). Здійснюється воно короткими штрихами.

При шабруванні застосовуються пасти ГОІ (Державного оптичного інституту). При користуванні пастою ГОІ поліпшується якість роботи і збільшується продуктивність праці.

Пасти ГОІ підрозділяються на грубі з ріжучої здатністю 45; 40; 35; 30; 25 і 18 мк .; середні з ріжучої здатністю 17; 15; 10 і 8 мк; тонкі з ріжучої здатністю 7; 6; 4 і 1 мк.

При шабруванні застосовують грубу пасту, набагато рідше середню. Після першого переходу шабренія наносять розведену гасом пасту на перевірочну плиту, накладають останню на поверхню виробу і починають притирання. Притирання ведуть до тих пір, поки паста із зеленої чи не перетвориться в чорну масу. Витерши начисто шабруемую поверхню, знову наносять пасту і повторюють процес притирання 3-4 рази.

Витерши начисто шабруемую поверхню, розбивають широкі блискучі плями шабером і ще раз Проводять притирання пастою. Притирання продовжують до тих пір, поки не отримають необхідної точності шабрування.

Якість шабренія визначають за кількістю плям (точок) при накладенні перевірочної рамки з квадратним отвором 25X25 мм.

Залежно від призначення деталей шабреніе вважається закінченим при різній кількості плям, що припадають на площу квадрата зі стороною 25 мм.

Наприклад, на деталях металорізальних верстатів (станини, столи, каретки, супорти і т. Д.) Має бути 8-16 плям, перевірочних плитах і лінійках-20-25 плям, інструментах і вимірювальних приладах - 25-30 плям і т. Д .