При переробці гумових сумішей використовується велика кількість машин, у яких основними робочими вузлами є валки. Такі машини прийнято називати валковими.

У виробництві гумових виробів вальці застосовуються для змішування, гортанні, підігріву та пластикации гумових сумішей, для дроблення, розмелювання, очищення старої гуми та гумових відходів в Регенераторна виробництві.

Вулицями зазвичай називають машину з двома обертовими назустріч один одному валками, осі обертання яких розташовані в горизонтальній площині. Валки вальців мають, як правило, різну окружну швидкість обертання.

Вальці - це машина, в якій два горизонтальних, порожнистих масивних валка, що обертаються назустріч один одному з однаковою або різними окружними швидкостями. Для підтримки необхідного режиму вальці мають пристрої, що регулюють величину зазору, контролюючі та регулюючі температуру валків і тиск в зазорі.

Відношення обхвату швидкості заднього валка до кола швидкості їх переднього валка прийнято називати фрікций вальців.

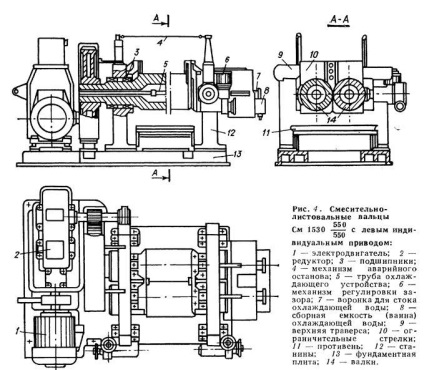

Гумообробні вальці можна розділити на наступні групи (ГОСТ 14333-79): 1) лабораторні (Лб); 2) підігрівальні (Пд); 3) змішувальні (См); 4) дробильні (Др); 5) промивні (Пр); 6) розмелюють (Рз); 7) рафинирующие (Росії); 8) змішувально-підігрівальні вальці (Див-Пд).

Лабораторні вальці призначені для лабораторних досліджень.

Підігрівальні вальці використовуються для підігріву гумових сумішей перед їх завантаженням на каландри, черв'ячні та інші машини. Ці вальці мають різну швидкість обертання валків (тертя 1,22-1,27). Підігрівальні вальці для підігріву жорстких гумових сумішей можуть бути забезпечені заднім валком з рифленою поверхнею.

Змішувальні вальці служать для введення в гумову суміш окремих компонентів, а також для гомогенізації (домішування) і охолодження гумових сумішей після вивантаження з резиносмесителя. Змішувальні вальці мають фрикцію до 1,08.

Дробильні вальці (крекер-вальці) призначені для дроблення старої гуми у виробництві регенерату і для переробки прогумованих тканинних відходів. Поверхня обох валків вальців рифлена. Вальці мають підвищену фрикцію (2,42 - 2,55).

Розмелюють вальці застосовуються для більш тонкого дроблення (розмелювання) старої гуми, прогумованих тканин, інших гумових відходів і ебоніту. Поверхня валків розмелюють вальців може бути як гладкою, так і рифленої; тертя становить 2,55-4,0.

Рафінуючий вальці служать для очищення регенерату і синтетичного каучуку від твердих хрящоподібних включень. Видалення твердих частинок з оброблюваного матеріалу відбувається завдяки наявності бомбіровкі (бочкообразной форми) валків. При роботі вальців за рахунок клиноподібної форми зазору тверді частинки видавлюються від середини до країв робочої частини (бочки) валків і збираються на краях (кромках) листа. Потім кромка листа обрізається і тверді включення видаляються.

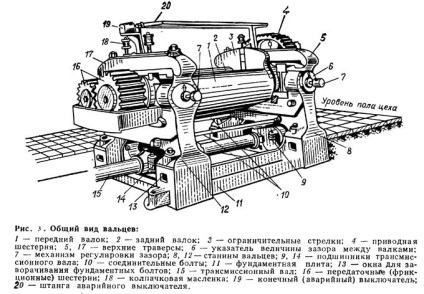

Конструкція вальців. Різні типи вальців мають в основодінаковий принцип дії і ряд подібних вузлів (складальних одиниць) і деталей. Загалом вальці (мал. 3) являють собою машини, основними робочими органами якої є два порожні валка 1 і 2, розташовані в горизонтальній площині і обертаються назустріч один одному. Деякі вальці, які використовуються при регенерації гуми, мають три валка.

Валок 1 називається переднім, так як він розташований в сторону робочого місця вальців. Валок 2 називають заднім. Робоча поверхня валків може бути гладкою або рифленою в залежності від призначення вальців. Кожна з двох станин 8 і 12 вальців стягнута зверху траверсой (поперечиною) 5 і 17 і поміщається на масивної чавунної фундаментної плити 11. Фундаментна плита з нижнього боку має ребра жорсткості. У вальців з груповим приводом на фундаментної плити під кожною з станин встановлюються трансмісійні підшипники 9, 14. У чотирьох кутах фундаментної плити розташовані виступаючі тумби для установки і кріплення станин вальців. Кріплення станин вальців до фундаментної плити проводиться за допомогою болтів і спеціальних клинів.

Висота поверхні робочої підлоги зазвичай знаходиться на рівні верхньої частини тумб фундаментної плити. Для регулювання паралельності установки двох станин і збільшення жорсткості конструкції вальців є два стяжних болта 10. Станини і поперечки (траверси) вальців відливають з чавуну і повинні мати 5-6-кратний запас міцності проти найбільших зусиль, що розвиваються при роботі. У кожній станині вальців встановлюється по два валкових підшипника (один від переднього, а інший від заднього валків).

Підшипники заднього валка 2 нерухомо прикріплюються до відповідної станини за допомогою болтів. Підшипники переднього валка 1 встановлені так, що їх можна пересувати по станини для регулювання величини зазору між валками. Корпуси валкових підшипників ковзання для поліпшення умов роботи мають спеціальні порожнини для охолодження.

Регулювання величини зазору між валками проводиться за допомогою спеціальних механізмів 7, забезпечених запобіжними пристроями. На кожній з станин є покажчики величини зазору для усунення перекосу валків.

Валки виготовляються порожнистими зі спеціального високоякісного чавуну з загартованої поверхнею робочої частини і расточкой внутрішньої поверхні, на яку подається охолоджуюча вода (за допомогою спеціальної системи охолодження).

Для запобігання можливості попадання переробляється в валкові підшипники на вальцях встановлюються захисні розсувні щитки-стрілки 3, одна половина яких кріпиться до переднього, а інша до заднього підшипників валків. Спеціальна конструкція стрілок забезпечує достатню надійність в роботі. Для змащення поверхонь тертьових пар вальці оснащені спеціальною системою з рядом змащувальних пристроїв.

На поперечках станин вальців змонтовані пристрої 19 і 20 для аварійної зупинки.

Станини і траверси, що сприймають розпірні зусилля при роботі вальців, відлиті зі сталі. Переміщення передніх підшипників здійснюється за допомогою двох механізмів регулювання зазору.

При виготовленні гумової суміші спочатку завантажують каучук, який за рахунок сил тертя втягується в зазор і, виходячи з зазору, утворює на передньому валці суцільний шар або шкурку. Після утворення шкурки над зазором повинен залишатися деякий запас матеріалу, уздовж якого рівномірно розподіляють тверді і рідкі інгредієнти.

Після закінчення гомогенізації суміш пропускається через зазор заданої величини і зніметься або у вигляді листів, або у вигляді стрічок певної ширини. Для отримання сумішей у вигляді стрічок на вальцях встановлюються спеціальні ножі c кількома лезами і регулюванням відстані між ними.

Готова суміш охолоджується навколишнім повітрям або в спеціальних установках і обробляється антиадгезиви: сухий спосіб - опудривание тальком або стеаратом цинку, мокрий спосіб - пропускання через ванну з суспензією каоліну або силіконових рідин.

Готова суміш укладається: листи - в візки - книжки; стрічки навиваются на барабани або спеціальні столи.

Методи розрахунку робочого процесу вальцювання еластомерів. В даний час відомі три методи математичного опису процесів вальцювання і каландрования полімерних матеріалів.

Перший з них базується на виведенні емпіричних залежностей шляхом обробки експериментальних даних за допомогою теорії подібності, другий - на використанні теорії прокатки металів, основою третього є спільне рішення системи диференціальних рівнянь (нерозривності потоку, збереження імпульсу, збереження енергії, реологического рівняння стану та ін.) при певних початкових і граничних умовах.

Перший метод дає можливість на підставі досвідчених даних отримати деякий матеріал до розрахунку валкових машин, але не описує фізичну сутність процесу. Для нових матеріалів і розмірів машин потрібна велика кількість експериментів.

Другий метод - це пряме використання теорії прокатки металів для опису процесів вальцювання і каландрования полімерних матеріалів. Цей напрямок не може надійно пояснити сутність процесів переробки полімерів, так як воно не враховує Високоеластіческая і інших їх властивостей, вважаючи що переробляється має цілком певною межею плинності.

Третій метод. заснований на вирішенні диференціальних рівнянь руху в'язкої рідини в області деформації, дає досить струнку і ясну картину процесу. Цей метод опису процесів вальцювання і каландрования зазвичай називають гідродинамічним. Тут не враховується динаміка процесу (прискорення малі, тому ними нехтують), тому правильніше його називати гидромеханическим.

В даний час найбільшого поширення набув гидромеханічеський метод опису процесу переробки полімерних матеріалів на валкових машинах.

У загальному випадку рішення задачі гідродинаміки течії в'язкої рідини зводиться до вирішення системи, що складається з таких диференціальних рівнянь з приватними похідними, як рівняння неразривносі потоку, збереження імпульсу, збереження енергії, стану, реологического і додаткових рівнянь.