Мінус у порошкових систем рівно один - складність обладнання для нанесення і полімеризації матеріалу. При наявності інструменту отримати рівномірне, якісне покриття нескладно, але купувати «трібостат» і Тени для печі полімеризації готовий не кожен водій. Однак не так страшні порошки як про них пишуть, і, якщо фарбування дисків потрібно періодично, можливий варіант спорудження власної нескладної камери і пістолета.

Пістолет для порошкового фарбування

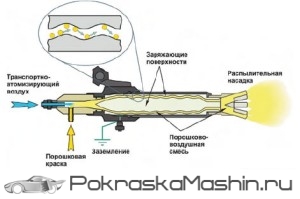

- Трібостатіческіе - напруга, що приводить до зарядки порошку, формується тертям, тому блоку живлення в конструкції пістолета немає.

- Електростатичні - пряма зарядка під впливом електричного струму (створюваного ним поля).

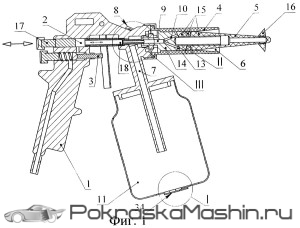

Гідність першої конструкції - низька енерговитратність і відносно висока безпека. Однак сама конструкція складніше, та й збирати її доводиться буквально по деталях. Для прямої зарядки порошку можна пристосувати навіть звичайну пляшку, проте наявність у схемі високовольтного джерела потребують хоча б мінімальних знань в області електричних ланцюгів або покупки готового БП.

Трібостат своїми руками

Зовнішню трубку для зарядки найпростіше виготовити з фторопласту (в продажу є стрижні, з яких можна виточити і трубку, і вкладений в неї стрижень). Внутрішній стрижень (розсікач) потрібен в трубці для створення додаткового тертя, однак цього мало, і для посилення тертя на стрижень бажано навернути 1-2 завихрителя з того ж фторопласта (насадки зі спіралевіднимі прорізами). Основний фактор, що визначає якість роботи конструкції, - зазор між внутрішньою стороною трубки і розсікачем. При довжині зарядної частини в 8-10 см і внутрішньому діаметрі трубки 10 мм, досить зазору в 1-1,5 мм (великий діаметр розсікача стане причиною забивання зарядної трубки, маленький - слабкого заряду і неякісної фарбування).

Технологія порошкового фарбування

Заряджений порошок направляється в сторону заземлених дисків і налипає на них з-за різниці зарядів. Технологія полімерного фарбування дисків забезпечує рівномірне нанесення фарбувального матеріалу, так як заряджені частинки самі знаходять шлях до області сильного заряду. Площа, на яку порошок вже налипнув, слабше притягує заряджені частинки, тому ніяких спеціальних дій для вирівнювання порошкової поверхні не потрібно.

Піч полімеризації є приміщення та обладнання, що підтримує в ньому температуру до 200 ° С. Часто можна обійтися меншими цифрами (200-220 ° C - максимум). Температура невисока, тому піч можна виготовити своїми руками. Для запікання порошку на поверхні дисків великого приміщення не буде потрібно - пристосувати можна звичайний духову шафу. Основні вимоги до печі виглядають так:

- Загальна потужність ТЕНів - 5-7 кВт на м³.

- Потужність окремого Тена - 1.1 кВт, якщо від стіни (Тена) до деталі менше 20-30 см, і 2.2 кВт, якщо приміщення дозволяє залишити до дисків півметра.

- Контроль гистерезиса - максимум 5 ° C (регулюється керованим через терморегулятор пускателем або вручну).

Порошкове фарбування дисків проводиться тільки після ретельної підготовки поверхні. У професійних майстерень застосовується піскоструминна обробка і навіть проміжний шар з грунту. Запікання, що триває приблизно годину, разом з підготовкою поверхні займають більшу частину часу, так як нанесення порошку відбувається за секунди. Порошкове фарбування дає високу якість, але від помилок, тим більше при роботі своїми руками ніхто не застрахований, тому технологія фарбування без професійного обладнання передбачає заключне покриття поверхні лаком. Відносно дисків може бути проведена невелика доробка акриловими фарбами, фарбування спиць або невеликих елементів, що вимагають виділення кольором.