ГАЛЬВАНІЧНІ ПОКРИТТЯ нікелю і його сплавів ПОКРИТТЯ нікелю

Мікроструктура нікелевого покриття, отриманого з електроліту Воттса

Нікелеві покриття застосовують в різних галузях промисловості як в якості підшару, так і самостійно для захисно-декоративних і спеціальних цілей. Вони характеризуються твердістю => 150 кгс / мм 2. значною корозійну стійкість і хорошою відбивною здатністю (58-62%), коефіцієнтом електроопору 8,3 • 10 -2 Ом • м.

Нікелеві покриття наносять на мідь, залізо і їх сплави, а також на титан, вольфрам та інші метали. На сталеві деталі наносять подслой міді. Покриття нікелем можуть бути блискучими, зносостійкими, чорними. Крім нікелевих широко застосовують покриття такими сплавами, як Ni - З, Ni - Zn, Ni - Cu, Ni - Ru, Ni - Fe і ін.

Звичайні нікелеві покриття осаджують з електроліту (в г / л):

Режим електролізу: температура електроліту 20-55 ° С, рН = 5,2, Ік = 0,5 ÷ 2,0 А / дм 2. аноди - з нікелю. Твердість одержуваних покриттів 160 - 200 кгс / мм 2. опір розриву 3500-3800 кгс / см 2. подовження 30%, відбивна здатність 30-40%. Мікроструктура покриття нікелем представлена на рис. 38 і 39.

Мал. 38. Мікроструктура нікелевого покриття, отриманого з електроліту Воттса при 50 ° С і Ік = 2,5 А дм 2 на механічно відполірованою мілини (х 10000)

Блискучі нікелеві покриття отримують з електроліту (в г / л):

Бутіндіол-1,4 (35% -ний) 0,5

Хлорамін Б 2,0-2,5

Режим електролізу: рН = 4,5 ÷ 5,5; температура електроліту 40 ± 5 ° С, Ік = 2 ÷ 3 А / дм 2. рН = 5,1 ÷ 5,4. мікротвердість покриттів

400 кгс / мм 2. опір розриву 4000 - 5000 кгс / см 2. подовження 10- 20%, відбивна здатність 65-75%.

Для твердого нікелювання використовують електроліт (в г / л):

Режим електролізу: температура електроліту 40-55 ° C, рН = 5,6 ÷ 5,9, Ік = 2 ÷ 10 А / дм 2. аноди - з нікелю. Твердість покриттів 350 - 550 кгс / мм. опір розриву 10000 кгс / см 2. подовження 5 -8%.

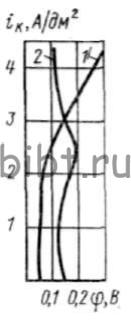

При катодного поляризації нікелю (рис. 40) з сульфатного електроліту граничний струм Ік = 2 А / дм 2. При цьому потенціал осадження нікелю становить

0,07 - 0,1 В. Досягнувши граничного струму, катодний поляризационная крива різко зміщується в бік негативних значень, і на катоді спостерігається рясне виділення водню.

Мал. 40. Криві катодного поляризації нікелю в електроліті Воттса (1) і з добавкою 0,5 г / л бутінліола-1,4 (2)

Бутіндіол-1,4 в кількості 0,5 г / л сильно впливає на хід катодного поляризації, змінюючи рівноважний потенціал, а також збільшує граничний струм. Це пояснюється тим, що бутіндіол-1,4 блокує певні ділянки катодного поверхні і гальмує процес осадження нікелю.

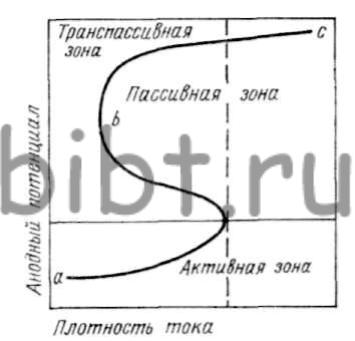

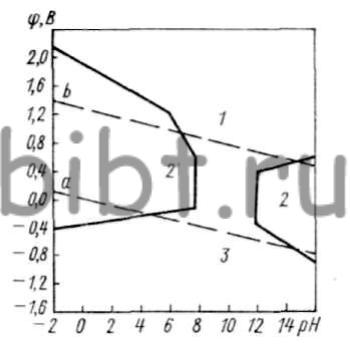

У розчині сірчанокислого нікелю пассивация такого анода настає при невеликих значеннях Іа. Зсув анодного потенціалу в бік позитивних значень збільшує швидкість розчинення нікелю (активний стан). У транспассівном стані (рис. 41) швидкість розчинення анода знову підвищується, але стає нестійкою. Незначне зміщення потенціалу в бік позитивних значень призводить до ще більшої пассивации, яка супроводжується виділенням кисню і зменшенням швидкості розчинення нікелю, що в кінцевому підсумку веде до зниження концентрації іонів нікелю в розчині і підвищення кислотності в прікатодном шарі. На рис. 42 показана залежність стану нікелевого анода від рН електроліту. При малих значеннях рН на катоді велика частка струму витрачається на виділення водню, і процес нікелювання може припинитися взагалі. При великих значеннях рН осідають тендітні і шорсткі покриття, так як відбувається защелочіваніе прікатодном шару і співосадження гідратованих солей нікелю.

Мал. 41. Схема зміни стану нікелевого анода при постійних значеннях φ і ia (за шкалою логарифмів)

Мал. 42. Залежність стану нікелевого анода від рН середовища:

1 - пасивність; 2 - корозія; 3 - стійкість

У сірчанокислих електролітах не слід застосовувати пристосувань (підвісок) з міді, тому що розчиняючись, вони забруднюють електроліт (рекомендується використовувати сталеві). Нормальне співвідношення Sа: Sк = 2: 1. Аноди необхідно попередньо зачищати від шламу сталевими щітками і завантажувати в ванну тільки в чохлах.

Для поліпшення розчинності нікелевих анодів в електроліти вводять активатори NaCl або КСl. Нікелеві аноди повинні проходити термообробку з метою отримання зерен нікелю з розмірами 40 - 50 мкм, що сприяє рівномірному розчиненню анодів. На швидкість розчинення нікелю, а також на якість покриттів не малий вплив надає форма анодів. Еліптичні і ромбовидні аноди забезпечують більшу рівномірність катодних опадів, ніж прості (пластини), крім того, вони більш економічні. У міру розчинення ромбових анодів поверхню при електролізі збільшується.

Постійне співвідношення анодної і катодної поверхонь в електроліті важко підтримувати в разі застосування тільки розчинних анодів, тому рекомендується збільшувати площу анодів з тим, щоб забезпечити кращий вихід за струмом.

При малих значеннях Ік. низькій температурі, неправильне включення полюсів струму і наявності солей азотної кислоти в електроліті нікель на деталях не осідає або вони покриваються фарбує чорним нальотом. Недостатнє знежирення деталей, взаємна їх екранування, неправильне розташування анодів або порушення контакту окремих анодів призводить до часткового покриття деталей.

При великих значеннях рН і Ік покриття має жовтий відтінок, а на крайках деталей утворюється зелений осад гідратів окису нікелю. При великих значеннях Ік і малої концентрації NaCl аноди покриваються коричневою або чорною плівкою.

Губчасті крупнокрісталліческіе покриття отримують при нестачі H2 SO4. надлишку сірчанокислої міді або великих значеннях Ік. а темні смуги на покритті виникають при наявності миш'яку. Тендітні покриття з темними плямами осідають при нестачі сірчаної кислоти в електроліті і великих значеннях Ік. Висока пористість на покритті має місце при зниженій температурі, підвищених значеннях Ік. забрудненні електроліту органічними домішками і солями заліза.

Пасивність покривається металу виникає при нікелювання нержавіючих сталей або нікелевих сплавів. Для руйнування пасивної плівки слід вести попередню катодний обробку в звичайній ванні хімічного знежирення з подальшою активацією в згаданих розчинах (70 - 80 г / л NaCN) безпосередньо перед никелированием.

Перерви в процесі нікелювання призводять до утворення расслаивающихся покриттів з низькою адгезією. Основною причиною утворення шорсткуватих покриттів є забруднення електролітів шламом, пилом, полірувальної пастою і т. Д. При безперервної фільтрації електроліт очищається від забруднень. Шорсткі покриття отримують при накопиченні солей кальцію і магнію (застосування артезіанської води). Останні слід фільтрувати з використовуваних вод при високих рН.

Забруднення нікелевих ванн органічними речовинами (внаслідок попадання масла з деталями, забруднень від облицювальних матеріалів ванни, розкладання Блискоутворювачі і ін.) Призводить до отримання ряду дефектів на покритті. Очищення електролітів від таких забруднень необхідно вести за допомогою активованого вугілля.

Домішки хрому (Cr 3+) з електроліту видаляють, додаючи 1,2 г / л перманганату калію (до зникнення рожевого забарвлення) і 2,4 г / л основного карбонату свинцю і доводячи рН до 5,5 за допомогою вуглекислого нікелю.

Від домішок заліза електроліт очищають за допомогою окислення його (при рН = 3,5 ÷ 4) і осадження у вигляді Fe (OH) 3. подщелачіваніем до рН = 6. Мідь видаляють осадженням на гофрований катод при Ік = 0,1 А / дм 2 або за допомогою фільтрації через шар порошкоподібного металевого нікелю. Цинк видаляють додаванням скаламученого крейди або гашеного вапна до отримання рН = 6,1 ÷ 6,3 с подальшої фільтрацією електроліту. Неприпустимими домішками в електролітах нікелювання також є (в г / л):

Чим складніше конфігурація виробів, тим більше розкид товщини нікелевого покриття. Так, при тривалому катодному відновленні нікелю (протягом 1 год), Ік = 1 А / дм 2 і середній товщині осаду 11 мкм локальна зміна товщини становить 8 - 18 мкм. Більш рівномірне покриття отримують при перемішуванні електроліту. Найбільший вплив на погіршення блиску і зовнішнього вигляду деталей (особливо малогабаритних) надає рН електроліту (при підвищенні вводять розбавлену H2 SO4. А при зниженні - карбонат нікелю або каустичну соду). Слабка адгезія блискучих нікелевих покриттів пов'язана з низькою їх пластичністю, що викликається домішками в електроліті таких речовин, як гідроокис металів, залізо, цинк і хром (допускається Fe <0,2, Cu <0,01, Zn <0,01, Cr <0,04 г/л).

Для осадження нікелевих покриттів великої товщини застосовують сульфаматних електроліт (в г / л):

Хлорид нікелю 12 - 15

Борна кислота 25 - 40

Режим електролізу: температура електроліту 50-60 ° С, рН = 3,6 ÷ 4,2, Ік = 5 ÷ 12 А / дм 2; аноди - з нікелю; перемішування інтенсивне. Мікротвердість покриттів 150-190 кгс / мм 2. відносне подовження 20 - 40%.

В такому електроліті іон NH2 SO3 схильний до гідролізу з утворенням іонів амонію і сульфату. Швидкість гідролізу збільшується з підвищенням температури і кислотності електроліту.

Футеровку ванн для сульфаматних електролітів, насоси та інше обладнання слід виготовляти з поліпропілену, поліетилену, неопренового каучуку, скла і т. Д. Не рекомендується застосовувати свинець, так як сульфамат свинцю розчинний у воді, що призводить до швидкого забруднення обладнання.

Для чорного нікелювання застосовують електроліт (в г / л):

Сірчанокислий нікель 50-60

Сірчанокислий амоній 15-20

Сірчанокислий цинк 20-25

Лимонна кислота 2-3

Роданистий амоній 15-20

Режим електролізу: температура електроліту 15-25 ° С, Ік = 0,1 ÷ 0,15 А / дм 2. рН = 5 ÷ 5,5, аноди - з нікелю. Чорний нікель осаджують на звичайний нікель з метою теплопоглинання і додання декоративного виду і для підвищення блиску і корозійної стійкості. Потім просочують його індустріальним маслом або покривають безбарвним лаком.

Петро Степанович Мельников. Довідник по гальванопокриття в машинобудуванні. Тисяча дев'ятсот сімдесят дев'ять.