Найпростіший апарат для подрібнення подрібнених твердих матеріалів - кульова обертається млин, яка являє собою металевий циліндричний барабан. Усередині барабана перебувають розмельні тіла поліедріческіх або округлої форми (найчастіше сталеві або твердосплавні кулі). Застосування при розуміли тел циліндричної форми переважно в зв'язку з більшою площею контактної поверхні. При обертанні млина розмельні тіла (під дією сил тертя об стінки барабана млина) піднімаються на певну висоту в напрямку обертання до тих пір, поки кут підйому не перевищить кут природного укосу, після чого вони скочуються або падають вниз, подрібнюючи матеріал, що знаходиться в порожнинах між ними.

Співвідношення між дробить і истирающим дією розмельних тел в млині в значній мірі визначається відношенням діаметра барабана D до його довжини L. Відомо, що в млинах однакового обсягу при L: D> 3 переважає дроблять дію розмельних тел, що корисно для подрібнення твердих і крихких матеріалів , а при L: D ≤ 3 - стирається, більш ефективне при подрібненні пластичних металів.

Вирішальний вплив на інтенсивність і механізм розуміли надають: швидкість обертання барабана млина, число і розмір розмельних тел, маса матеріалу, що подрібнюється, середа розуміли.

Зі збільшенням швидкості обертання млина в зв'язку з ростом відцентрової сили і кута підйому розмельні тіла падають вниз з більшої висоти, виробляючи головним чином дроблять дію. При подальшому збільшенні швидкості обертання млина відцентрова сила може настільки зрости, що розмельні тіла будуть обертатися разом з барабаном і матеріал практично не буде подрібнюватись. Швидкість, при якій спостерігається подібний режим роботи млина, називають критичною швидкістю обертання nкр.

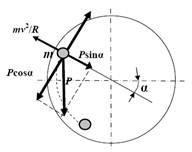

Для виведення критичної швидкості обертання розглянемо поведінку одиничного размольного тіла, наприклад кулі (рис. 3), що знаходиться в барабані працює млини.

Мал. 3. Схема до розрахунку критичної швидкості обертання барабана кульового млина

Одиночний куля вагою Р на поверхні барабана млина, що обертається зі швидкістю V, м / с, в точці m буде перебувати під дією відцентрової сили, рівної РV 2 / gR, де g - прискорення сили тяжіння, м / с 2; R - внутрішній радіус барабана млина, м.

При куті підйому # 945; сила власної ваги кулі може бути розкладена на сили, одна з яких спрямована по радіусу і дорівнює Рsin # 945 ;, а інша - по дотичній і дорівнює Рсos # 945 ;. При цьому число оборотів барабана млина nкр. об / хв, а V = πDnкр / 60, тому π 2 D 2 n 2 кр / 60 2 = gD / 2, де D - внутрішній діаметр барабана млина, м. Звідси знаходимо

Не приймаючи до уваги тертя, можна встановити, що одиночний куля буде утримуватися на стінці барабана до тих пір, поки (РV 2) / gR ≥ Рsin # 945 ;, або (V 2 / gR) ≥ sin # 945 ;. У зв'язку з цим, розрахований за формулою nкр треба розуміти як умовну величину, в частках якої зручно висловлювати число оборотів барабана млина, що характеризує прийнятий режим розуміли.

Якщо швидкість обертання V така, що в момент проходження кулі через зеніт, при якому # 945; = 90 °, куля залишається на стінці барабана, то sin 90 ° = V 2 / gR = 1, або V 2 = gR.

Фактично при nкр куля ще не зможе в зеніті утриматися на стінці барабана млина внаслідок ковзання по її поверхні. При швидкості обертання, рівній nкр. відбувається прослизання одного ряду куль щодо іншого.

На процес подрібнення великий вплив мають маса (коефіцієнт заповнення барабана) розмельних тел і відношення маси (обсягу) розмельних тел до маси (обсягу) матеріалу, що подрібнюється. Оптимальний коефіцієнт заповнення # 966; барабана млина розмельними тілами становить 0,4-0,5. При великих значеннях # 966; зменшується обсяг простору в млині, необхідний для вільного падіння або перекочування розмельних тел. При меншому коефіцієнті заповнення через зменшення площі тертя сегмента з розмельних тел про внутрішню поверхню барабана розмельні тіла піднімаються на меншу висоту, а отже, знижується ефект від їх дії на подрібнюється матеріал.

Якщо матеріалу буде більше обсягу порожнеч між розмельними тілами, то частина його, що не вміщається в зазори, подрібнюється менш інтенсивно. Крім того, розмельні тіла будуть падати як би на «подушку» з зайвого матеріалу, що також знижує ефект від їх дії.

Для інтенсифікації процесу розмелювання його проводять в рідкому середовищі, яка перешкоджає розпорошення матеріалу у вільному обсязі барабана млина і зворотному злипання тонких частинок завдяки діелектричними властивостями. Крім того, проникаючи в мікротріщини частинок, рідина створює велике капілярний тиск, сприяючи подрібнення. Рідина також зменшує тертя, як між розмельними тілами, так і між частинками оброблюваного матеріалу, завдяки чому інтенсифікується їх переміщення відносно один одного. Рідким середовищем зазвичай служать спирт, ацетон, вода, деякі вуглеводні та ін. Позитивний ефект від розмелювання в рідини посилюється при додаванні в неї поверхнево-активних речовин (ПАР). Кількість рідини повинно бути таким, щоб вона досягала верхнього рівня розмельних тіл, що знаходяться в барабані млина, що становить 0,15-0,25 л на 1 кг розмельних тел.

Зазвичай в млин завантажують 1,7-1,9 кг сталевих куль на один літр її робочого об'єму, а співвідношення між масою розмельних тел і масою матеріалу, що подрібнюється становить 2,5-3,0. При інтенсивному подрібненні це співвідношення збільшується до 6-12 і навіть більше. Якщо щільності матеріалу, що подрібнюється і розмельних тел близькі, зазначене співвідношення має становити 5-6.

Розмір розмельних тел (діаметр куль) також впливає на процес розмелювання. За наближеною оцінкою його максимальне значення має бути в межах 5-6% внутрішнього діаметра барабана млина.

Інтенсивність подрібнення зі зменшенням розміру розмельних тел зростає до тих пір, поки зусилля від впливу кожного з них виявляється достатнім для руйнування частинок оброблюваного матеріалу або порушення цілісності їх поверхні. На практиці для підвищення ефективності помелу застосовують набір різних за розмірами розмельних тел (наприклад, при співвідношенні розмірів 4: 2: 1).

Тривалість розмелювання коливається від декількох годин до декількох діб. Для запобігання швидкого зносу стінок барабана і забруднення в результаті цього матеріалу, що подрібнюється застосовують захист (футерування) внутрішніх поверхонь барабана зносостійкими матеріалами: марганцовістойсталі, твердими сплавами, наплавні матеріали.

Для кульових обертових млинів співвідношення середніх розмірів частинок порошку до і після подрібнення, зване ступенем подрібнення, становить 50-100. Форма частинок, що отримується в результаті розуміли в кульових обертових млинах, зазвичай осколкова, тобто неправильна, з гострими гранями, а шорсткість їх поверхні невелика.

При подрібненні матеріалів намагаються підтримувати такі режими роботи млина, при яких на подрібнюється матеріал (з боку розмельних тел) діяли б максимальних зусиль. На практиці найчастіше застосовують два основні режими роботи кульових млинів: режим інтенсивного подрібнення, при якому на матеріал діють в основному розчавлюють і ударні зусилля, або режим перекочування, при якому на матеріал діють стирається і розчавлюють зусилля. Перший режим застосовується для отримання грубих, великих порошків, другий - для тонкого подрібнення матеріалу. Перехід в той чи інший режим досягається варіацією швидкостей обертання барабана млина (рис. 4).

Мал. 4. Схема руху куль в барабані кульового млина при різній швидкості його обертання: а - режим ковзання при n ≤ 0,2nкр; б - режим перекочування при n ≤ 0,4-0,6nкр; в - режим інтенсивного подрібнення (водоспадний режим) при n ≤ 0,75-0,85nкр; г - рух куль при n ≥ nкр.

При отриманні подрібнених матеріалів з розміром частинок близько одного мікрометра розмелювання шляхом дроблення падаючими кулями не ефективний. Це пов'язано з тим, що в процесі подрібнення матеріалу значно зменшується кількість ударних впливів, які долають за одиницю часу кожної окремої часткою. Крім того, у дрібних порошків в більш значній мірі, ніж у великих, проявляється схильність до комкованию, агрегатування і релаксації напружень.

При режим перекочування кульок, де вони не падають, а піднімаються разом зі стінкою барабана млина і потім скочуються по похилій поверхні, утвореної їх масою, подрібнюється матеріал стирається між кулями, які циркулюють в обсязі, займаному їх масою. При режимі перекочування помітні чотири зони руху куль: зона їх підйому по стінці барабана з деякою не дуже високою швидкістю; зона скочування з найбільшою швидкістю; зона зустрічі скотилися куль зі стінкою барабана центральна застійна зона, в якій кулі майже нерухомі. Збільшуючи швидкість обертання барабана млина, можна підвищити ефективність режиму перекочування шляхом звуження або повної ліквідації застійної зони в кульової завантаженні.

Нарешті, може бути створений ще один варіант режиму розуміли, що отримав назву режиму ковзання. При використанні млинів з гладкою внутрішньою поверхнею барабана і при невеликій відносної завантаженні розмельні тіла не циркулюють всередині барабана млина. Вся маса розмельних тел ковзає по поверхні обертового барабана, а їх взаємне переміщення відсутня. Подрібнення матеріалу при такому режимі розуміли малоефективно, так як відбувається шляхом стирання його лише між зовнішньою поверхнею сегмента розмельних тел і стінкою барабана млина.

Наявність перекочування або ковзання розмельних тел при обертанні барабана млина залежить (за інших рівних умов) від відносної завантаження # 966 ;. При завантаженні великої кількості куль (або розмельних тел іншої форми, але обов'язково поліедріческіх) відбувається перекочування, а при малому завантаженні - ковзання. Змінюючи величину завантаження млина розмельними тілами, можна отримувати в одних випадках режим перекочування, а в інших - режим ковзання, причому в залежності від що встановлюється режиму ефективність розмелювання буде різною.

Режим перекочування забезпечує більш високу інтенсивність розуміли, чим режим ковзання розмельних тел. Його застосування дозволяє різко збільшити завантаження млина розмелюють матеріалом і прискорює процес розмелювання. Перевага режиму перекочування видається природним, так як в цьому випадку в роботі стирання беруть участь всі розмельні тіла, в той час як при режимі ковзання працює лише невелика їх частка (розмельні тіла, дотичні зі стінкою барабана млина).