Доброго часу доби, шановні читачі блогу nasos-pump.ru

У рубриці «Загальна» розглянемо підшипники для асинхронних електричних двигунів. Асинхронні електродвигуни змінного струму перетворять електричну енергію (енергію магнітного поля) в механічну (обертальну) енергію на валу насоса. Асинхронні двигуни знайшли широке застосування в промисловості, в приводах насосів, вентиляторів, компресорів, транспортерів. Підшипники використовуються, як опори вала в електродвигуні Підшипники для електродвигунів повинні відповідати певним вимогам, виробляти мінімум шуму і вібрацій і, як правило, не вимагали технічного обслуговування. Вони повинні бути розраховані на необхідну частоту обертання двигуна і певні робочі температури, забезпечувати невеликі втрати на тертя, а також бути надійними і довговічними. Кулькові підшипники використовуються практично у всіх типорозмірах електродвигунів для промислового застосування, включаючи електродвигуни насосів, так як вони задовольняють всім цим вимогам. У електродвигунах насосів застосовуються підшипники різних виробників: SKF, NSK, NTN, FAG (INA).

Пристрій і конструкція підшипників

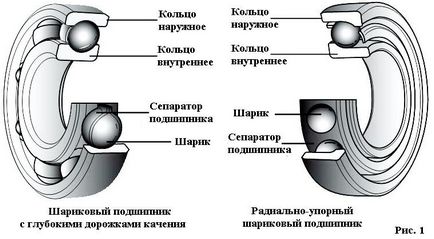

Найпоширеніші підшипники для електродвигунів це кулькові підшипники з глибокими доріжками кочення, а також радіально-наполегливі підшипники. Пристрій цих підшипників показано на (Рис. 1).

Пристрій кулькових підшипників

Ці типи кулькових підшипників складаються з трьох компонентів: кілець з доріжками кочення (внутрішнє кільце і зовнішнє кільце), елементів кочення кульок і сепаратора для кульок кочення. Вони поділяються на два типи: підшипники кочення і підшипники ковзання. Залежно від форми тіл кочення, підшипники кочення бувають кульковими, роликовими і голчастими. Підшипники ковзання і голчасті підшипники використовуються в електродвигунах побутових електроприладів. Вони, як правило, застосовуються для систем з обдувом (наприклад, в вентиляторах), коли потрібно забезпечити низький рівень шуму.

Кулькові підшипники, що застосовуються в асинхронних двигунах, мають наступні переваги:

- працюють в широкому діапазоні температур;

- підходять для роботи з високою частотою обертання;

- забезпечують невеликі втрати на тертя

Виділяють кілька типів підшипників: відкриті кулькові підшипники, кулькові підшипники з однієї захисної шайбою і закриті кулькові підшипники.

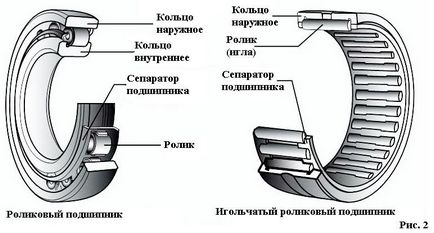

Пристрій роликових підшипників показано на (Рис. 2).

Пристрій роликових підшипників

Більшість роликових підшипників, так само як і кулькових складається з трьох компонентів: кілець з доріжками кочення (внутрішнє кільце і зовнішнє кільце), елементів кочення роликів і сепаратора для роликів. Сепаратор підшипника має кілька функцій, наприклад, він розділяє елементи кочення, утримує їх між внутрішнім і зовнішнім кільцями так, щоб елементи кочення не випадало і при цьому вільно оберталися. Виділяють два типи елементів кочення: кульки і ролики. Контакт кульки і доріжки здійснюється в точці, а ролика - по лінії. Ролики бувають чотирьох типів: голчасті, конічні, циліндричні і сферичні. На елементи кочення і кільця підшипників доводиться все навантаження, прикладена до підшипника.

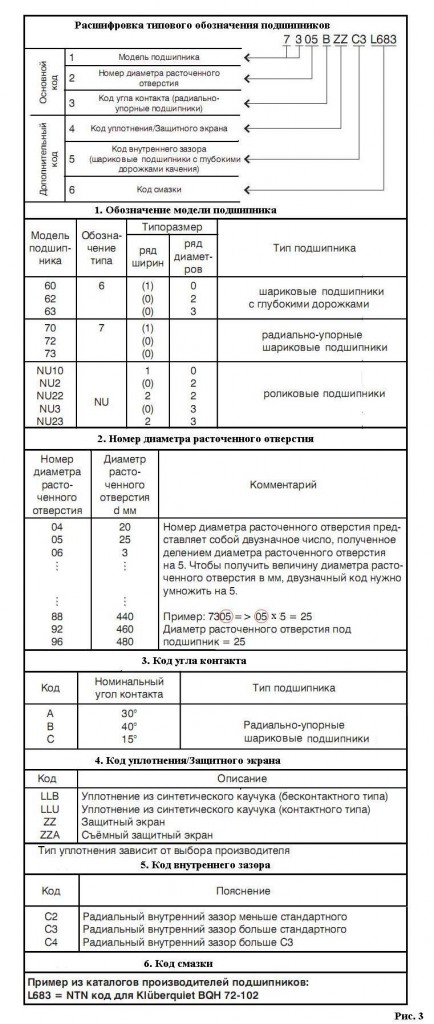

Підшипники для електродвигунів - маркування і кодове позначення

Маркування підшипників представляє комбінацію з основного і додаткового кодів, яка відображає такі показники, як розмір, модель, конструкцію, точність і т.п. Маркування включає в себе також кілька букв, які формують три базові групи кодів: основний цифровий код і два додаткових коду. Порядок і опис цих кодів наводяться в таблиці на (Рис. 3).

Основний цифровий код містить загальну інформацію про моделі підшипника, його габаритних розмірах і ін. А також містить інформацію про код кута контакту. Два додаткових коду виводяться з серії префіксних кодів і серії кінцевих кодів. Ці коди надають інформацію про внутрішньому зазорі, похибки підшипника і цілий ряд інших показників, які відносяться до внутрішньої конструкції і специфікації підшипників.

Ущільнення в електродвигунах виготовляється відповідно до IP-класом. У електродвигунах, де використовуються не обслуговуються підшипники, заповнені консистентним мастилом, застосовується декілька ущільнень: одне ущільнення в самому підшипнику і одне або кілька ущільнень як частина конструкції електродвигуна. Ущільнення підшипника може бути виготовлене як з антифрикційного металу, так і зі звичайного еластомеру. Як правило, проміжок між фланцями і валом заповнюється ущільненням з еластомеру певного виду.

Зазори в підшипниках

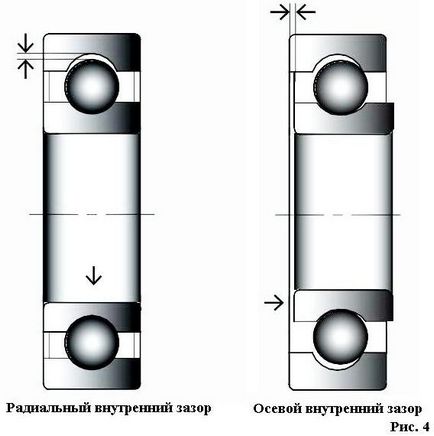

Принцип роботи підшипників кочення полягає в наступному, одне з кілець (це може бути зовнішнє або внутрішнє) завжди є рухомим, навіть якщо друге жорстко зафіксовано. Зазор це допустиме переміщення для кільця. Розрізняють два види зазорів: радіальний внутрішній зазор і осьової внутрішній зазор (Рис. 4).

Зазори в підшипниках

Радіальне допустиме переміщення кільця є радіальним внутрішнім зазором, а осьовий допустиме переміщення - осьовим внутрішнім зазором. Зазвичай осьової внутрішній зазор в 6-10 разів більше ніж радіальний внутрішній зазор. Американська асоціація виробників підшипників (ABMA) і ISO представили класифікацію радіальних внутрішніх зазорів для підшипників. Виділяють п'ять класів зазорів:

C2 є найменшим допустимим зазором, а C5 - найбільшим, по відношенню до внутрішнього діаметру підшипника. Радіальний внутрішній зазор - це проміжок між верхнім кулькою і зовнішнім кільцем.

Вибір внутрішнього зазору підшипника. Початковий внутрішній зазор в підшипнику - це зазор, з яким підшипник виготовляється на заводі. Робочий внутрішній зазор - це зазор, характерний для підшипника при його монтажі та експлуатації. Для того щоб збільшити термін служби (ресурс) підшипника, теоретично він повинен мати по можливості якомога меншу величину внутрішнього зазору при нормальній робочій температурі. Однак підтримувати оптимальні значення зазору в нормальних робочих умовах важко. В процесі експлуатації відбувається зміна робочої температури, це може привести до того, що внутрішній зазор в підшипнику зменшиться настільки, що викличе перегрів підшипника, в результаті чого підшипник може заклинити і вийти з ладу. Коли кулькові підшипники з глибокими доріжками кочення навантажені в осьовому напрямку, доцільно збільшувати робочий зазор. Дуже важливо вибрати внутрішнє робоче зазор підшипника - мінімальним. У нормальних умовах експлуатації (при допустимому навантаженні, посадці, частоті обертання і температурі) значення робочого зазору, CN (стандартний зазор), є задовільною з точки зору довговічності підшипника.

Вибір початкового зазору в підшипниках для електродвигунів. Початковий зазор - це фактична величина зазору підшипника перед його монтажем, наприклад: C3 або C4. Робочий зазор - це фактична величина зазору після монтажу підшипника і в процесі його експлуатації, коли на нього впливає перепад температур. Робочий зазор в підшипнику під час експлуатації, визначає рівень виробленого ним шуму, а також визначає усталостную навантаження підшипника і його нагрівання. Ресурс підшипника може бути великим, якщо зазор буде мінімальним. Але якщо величина робочого зазору буде нижче певного рівня, ресурс підшипника буде дуже маленьким. Виходячи з цього, величина початкового зазору повинна бути такою, щоб значення робочого зазору було позитивним. Крім зазору необхідно враховувати монтажні розміри, від яких залежить виникнення посадки з натягом між підшипником і валом. Крім того, дуже важливо враховувати різницю температур між внутрішнім і зовнішнім кільцем. Зазвичай, різниця температур становить 10-15 K, так як виникають в роторі електродвигуна втрати перетворюються в тепло, яке виводиться через вал і підшипник. У електродвигунах змінного струму використовуються підшипники з зазором C3, завдяки його щільній посадці і різниці температур. Підшипники з зазором C4 часто використовуються в електродвигунах насосів як підшипники з боку приводу. Це пояснюється тим, що підшипник з зазором C4 може сприймати великі осьові навантаження, ніж підшипник з зазором C3. Тому ресурс підшипників з зазором C4 більше в тих областях застосування, де додаються, осьові навантаження, - наприклад, в невеликих багатоступеневих насосах. Дуже важливо при заміні підшипника встановлювати новий підшипник з зазором такого ж класу, що і старий. Якщо в електродвигуні встановлений підшипник з зазором C3, а новий підшипник має зазор C4, велика ймовірність появи підвищеного шуму. Якщо на електродвигуні встановлений підшипник C4, а новий підшипник має зазор C3, то ресурс підшипника зменшитися. Така заміна підшипників не рекомендується.

Експлуатація обслуговування і ремонт підшипників

Завжди потрібно встановлювати підшипники відповідно до рекомендацій постачальника щодо допусків на розміри, шорсткості встановлені ГОСТом. Експлуатація підшипників. Підшипники - найбільш зношуються електродвигуна. Найчастіше ремонт електродвигуна відбувається саме через проблеми з підшипниками. За статистикою більшість виходів з ладу підшипників пов'язано з його мастилом. Другий, за поширеністю причиною пошкодження, є потрапляння в підшипник бруду і води. Під впливом зовнішніх факторів менш 1% всіх підшипників повністю відпрацьовують свій ресурс, який міг би бути цілком досяжним в ідеальних умовах. Дуже часто визначити точну причину виходу з ладу підшипника буває складно. Найбільш частими причинами відмови підшипників в електродвигунах для насосів є:

- Природний знос;

- Витікання мастила;

- Часта робота електродвигуна насоса з перевантаженнями;

- Занадто висока температура навколишнього середовища;

- корозія;

- вібрація;

- Неправильна установка або монтаж;

- Токи в підшипниках при використанні частотного перетворювача;

- Пошкодження при транспортуванні.

Підшипники, спеціально виготовлені для експлуатації в електродвигунах з частотним перетворювачем. Частотні перетворювачі дозволяють регулювати частоту обертання електродвигуна насоса в залежності від зміни витрати. В процесі експлуатації асинхронних двигунів з частотними перетворювачами в підшипниках можуть створюватися блукаючі струми, які викликають утворення електричних дуг, що в кінцевому підсумку призводить до руйнування підшипників. Щоб цього не відбувалося, кільця, і кульки підшипників покриваються спеціальними захисними матеріалами. Але нанесення такого захисного покриття є дуже дорогим і тривалим процесом. В сучасних підшипниках, або підшипниках нового покоління, наявних зараз на ринку, використовується технології, що застосовуються в авіаційній промисловості. Там використовуються три типи підшипників:

- гібридні підшипники

- Підшипники, виготовлені з кераміки

- Підшипники з керамічним покриттям

Як уже зазначалося, вихід з ладу більшості електродвигунів пов'язаний з проблемами зі змазкою в підшипниках. Керамічні тіла кочення краще чинять опір забруднень.

Гібридні підшипники. Гібридні підшипники знаходять все більш широке застосування в електричних двигунах. Дорожкікаченія гібридних підшипників виготовляються зі сталі, а самі шарикопідшипники виготовляються з кераміки, зазвичай це нітрид кремнію. На відміну від повністю сталевих підшипників, гібридні мають переваги, досягається велика частота обертання і найкраща точність, а також збільшений експлуатаційний ресурс. До недоліків гібридних підшипників слід віднести те, що вони дорожче стандартних. Незважаючи на це гібридні підшипники стають все більш доступними, хоча їх застосування в двигунах не завжди є економічно виправданим.

Повністю керамічні підшипники. Як випливає з назви повністю керамічні підшипники, виготовлені з кераміки. Повністю керамічні підшипники характеризуються такими перевагами:

- Вони стійкі до впливу магнітного поля;

- Висока корозійна і зносостійкість;

- Не вимагають мастила і технічного обслуговування, навіть при використанні їх при високих або низьких температурах;

- Вони стійкі до впливу агресивних середовищ

Підшипники з керамічним покриттям. На підшипники цього типу наноситься керамічне покриття на зовнішньому і внутрішньому кільцях. Самі кульки, а також внутрішнє і зовнішнє кільця виготовляються зі сталі. Підшипники з керамічним покриттям відрізняються і від гібридних, і від керамічних підшипників за своїм експлуатаційного ресурсу, термостійкості і міцності. Дані підшипники використовуються при експлуатації електродвигуна спільно з частотними перетворювачами, щоб не відбувалося руйнування підшипників від впливу магнітного поля. Захисне покриття на зовнішньому кільці підшипника - це оксид алюмінію, який наноситься способом плазмового напилення. Такий вид покриття витримує напругу пробою ізоляції 1000 вольт. Подібно гібридним і керамічним підшипників, підшипники з керамічним покриттям коштують дорожче, ніж стандартні підшипників, хоча поступово вони стають все більш доступними. Дані підшипники все частіше використовуються поряд зі стандартними підшипниками.

У сучасних двигунах встановлюються в основному з поганим покриттям підшипники. Якщо використовуються обслуговуються підшипники, то їх обслуговування полягає в тому, щоб вчасно замінити мастило. Заміна мастила проводиться після напрацювання підшипником певної кількості мотогодин. Кількість мотогодин і тип мастила, застосовуваний для підшипників, зазвичай вказується в інструкції на насосне обладнання. Ремонту підшипники не підлягають. Ремонт підшипників полягає в їх заміні. Проводити заміну підшипників слід в спеціалізованому сервісному центрі.

Дякую за надану увагу.