Види відходів текстильної та легкої промисловості

Виробничі текстильні відходи можна класифікувати за такими ознаками:

- За хімічною природою волокна: бавовняні, вовняні, шовкові, луб'яні (лляні), відходи з хімічних волокон і їх сумішей.

- За технологією виробництва: відходи тканин, трикотажу, нетканих матеріалів і їх комбінацій.

- За стадіями виробництва: волокнисті матеріали, путанка і кінці пряжі, клапоть і обрізки полотен.

Текстильні відходи споживання діляться на відходи промислового і побутового споживання.

Текстильні відходи промислового споживання (клапоть, межлекальних обрізки), які не забруднені сторонніми включеннями, можуть бути утилізовані без спеціального очищення.

Текстильні відходи, забруднені металевою стружкою, маслами і ін. Перед утилізацією повинні бути очищені від сторонніх включень.

Використана спецодяг може бути піддана пранні і після цього використана в якості протирального матеріалу.

Текстильні відходи, використані в в технологічних цілях як фільтрувальних, шліфувальних, полірувальних та інших матеріалів, сильно забруднені. Їх регенерація недоцільна, і тому вони підлягають похованню або спалюванню.

Первинна обробка текстильних відходів

Первинна обробка та разволокнение текстильних відходів включає ряд стадій, що залежать від походження і якості відходів. Вона включає:

Залежно від виду відходів деякі стадії можуть бути опущені.

Текстильні відходи побутового і промислового споживання надходять на переробку в забрудненому вигляді, тому в першу чергу вони повинні бути дезінфікувати, очищені, випрані.

Дезінфекція відходів проводиться для знищення вірусів, бактерій і комах. Найбільш поширений і давно використовуваний спосіб - обробка парою. Процес здійснюють в стаціонарних запарювати камерах (АДТ-1 або АДТ-2) при 115-116 0 С і тиску 0,2 МПа. Норма завантаження камери становить 80-160 кг / м 3. витрата пара 0,25 - 0,4 кг / м 3. тривалість - 60 хвилин. Більш сучасні і досконалі методи дезінфекції: за допомогою ультразвуку, УФ і ІЧ випромінювання, # 947;-випромінювання, змінного електричного поля високої частоти, озону.

Обезпилювання необхідно для підвищення ефективності подальшої хімчистки і поліпшення умов праці. Здійснюється на барабанних машинах МОВ-1 продуктивністю 1400 кг / год. Барабан має лопаті і шипи. В процесі знепилювання відділяється до 30% пилу і дрібних частинок, які видаляються за допомогою вентрлятора. Існують сучасні комбіновані машини, які одночасно знепилюють і разволокняется текстильні відходи.

Сортування текстильних відходів побутового споживання здійснюється для видалення нетекстильних елементів (застібок, кнопок і т. Д.). Проводиться вручну із застосуванням сортувальних столиків, обладнаних дисковими і стрічковими ножами. Після сортування відходи пресують в стоси по 80 кг. Забруднену сировину піддається пранню.

Стріка здійснюється в пральних машинах періодичної дії СМО-100 і ПК-53А. Пральні машини безперервного дії більш ефективні. Вони працюють за принципом протитечії. Забруднені відходи подаються на лінію в одного боку, а чиста вода - з протилежного. До складу безперервної миючої установки входять агрегати мийки, віджимання і сушіння. Вітчизняні потокові лінії КП-704 і КП-708 складаються з завантажувального пристрою, мийної машини тунельного типу, системи трубопроводів, отжимного пристрої та сушильно-растрясочной машини. При пранні не видаляються масла, фарби і інші не розчинні у воді органічні сполуки, тому відходи піддають хімічній чистці.

Хімічна чистка сильно забруднених і засмальцьованих текстильних матеріалів проводиться органічними розчинниками на машинах КХ-007 і КХ-012. Заміна прання на хімічну чистку зменшує зниження міцності волокон, скорочує тривалість і вартість обробки.

Відходи попередньо обробляють концентрованим розчином лугу, віджимають і обробляють органічним розчинником. Для видалення масла з текстильних відходів використовують емульсію перхлоретілена (або Тхе) в воді, нагріту до 40-50 0 С.

Різання очищених відходів виробляють на спеціальних машинах, які складаються з яке живить і транспортує пристроїв і ріжучого механізму гільйотини або роторного типу. За допомогою гільйотинних ріжучих машин переробляють сильно спресовані стоси відходів. Їх розрізають на окремі смужки за допомогою падаючого ножа. Недолік цих машин: необхідність частої зупинки для заточування ножа і регулювання зазору. Тому частіше використовуються роторні машини.

Ці машини мають ротор, на якому закріплені ножі або диски, нарізують матеріал на пласти певної ширини. Ширина різання регулюється за рахунок зміни швидкості руху транспортера, що подає стос відходів.

При виборі різальних машин необхідно враховувати хімічну природу текстильних відходів. Наприклад, високопродуктивні різальні машини не підходять для відходів синтетичних волокон, тому що волокна будуть оплавлятися.

Замаслення текстильних отходовпроізводят з метою полегшення разволокненія. Залежно від виду відходів застосовують різні Замасліватель. Витрата замасливателя становить до 10% від маси відходів. Відходи синтетичних волокон можуть не піддаватися замасливанию, а просто зволожувати.

Як замаслювачів використовуються пави: лауриновая, стеаринова і олеїнова кислоти і деякі оксіетілірованние жирні спирти, сульфоефіри вищих жирних спиртів і ненасичених кислот.

Разволокнение замаслених відходів здійснюється на щипальних машинах. Відходи перетворюють у вторинне волокно, яке потім використовують при виробленні різних текстильних матеріалів: тканин, трикотажу, килимів, нетканих матеріалів.

Більшість щипальних машин має барабан, на поверхні якого розташована гарнітура - розпушують сегменти з зубчастої поверхнею.

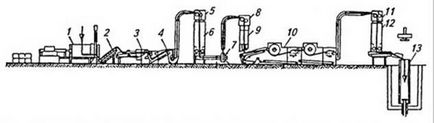

Мал. - Лінія разволокненія текстильних відходів фірми «Лярош» (Франція) продуктивністю 1500 кг / год 1 - ріжучий механізм, 2 - похилий стрічковий конвеєр, 3 - ротаційна різальна машина, 4 і 7 вентилятор, 5 і 8 конденсатор, 6 - бункер, 9 - регулююча труба 10 - щипальних машина, 11 - Конденсер, 12 - резервний бункер, 13 - прес.

Стоси відходів звільняють від обручів і упаковки безпосередньо на стрічковому конвеєрі та завадять в бункер гідравлічної різальної машини. Потім стоси подають на гільйотинний ріжучий механізм 1, який відрізає від них пласти. Товщина нарізаються пластів може регулюватися в межах 10-220 мм. Нарізані листи подаються на похилий стрічковий конвеєр 2 і переміщаються на ротаційну різальних машин 3. Для відділення металевих включень конвеєр різальної машини забезпечений електромагнітним сепаратором.

Нарізані відходи за допомогою конвеєра, вентилятора 4 і конденсатора 5 подаються в бункер 6, обладнаний регулятором рівня заповнення. Матеріал за допомогою валиків подається до другого вентилятора 7 і Конденсер 8, який заповнює регулюючу трубу 9. На щипальних машину надходить рівномірний по товщині пласт матеріалу. Щипальних машина 10 в залежності від якості переробляються відходом може мати різну кількість барабанів. Кожна секція має щипальних барабан з круглими голками і перфорований барабан, з якого відходи подаються на наступну секцію щипальних машини. Секції відрізняються кількістю і номером голок на щипальних барабані.

Після разволокненія повністю відновлені волокна пресуються в стоси або нашаровуються в камері.

Мал. 2 - Агрегат для разволокненія відходів з синтетичних волокон

1 - живильник, 2 - щипальних машина, 3 - транспортує решітка, 4 - чесальная машина.

Щипальних машина складається з 4 барабанів і харчується від барабана 1. Всі машини приводяться в рух єдиним валом, тому працюють синхронно. Живильник має пристрій для автоматичного зважування відходів, що надходять в щипальних машину. Отримана на такому агрегаті ровница направляється на апаратне прядіння. За такого циклу модно отримувати апаратну пряжу лінійної щільністю 83-200 текс.

Робота сучасних машин для разволокненія представляють заснована на використанні ультразвуку, водяної пари та стисненого повітря.

Вторинні (відновлені) волокна є цінною сировиною для тесктільной промисловості. Вони можуть бути використані самостійно або в суміші в первинним волокнистих сировиною.

З разволокнение відходів виробляють:

Відходи вовняної промисловості

- За джерелами утворення: камвольні і апаратні.

- За складом сировини: чистошерстяні і напівшерстяні (тонкі і напівтонкої, грубі і напівгруба).

- У напрямку використання: прядоми і непрядомие.

До прядомим відходів відносяться: випади апаратного прядіння, сдир апаратного і гребеневих прядіння, ОЧЕС апаратний, ОЧЕС гребінній великий, кінці пряжі апаратного і гребеневих прядіння, камвольного і суконного ткацтва та оздоблення вовняних з суконних тканин. Вони можуть бути використані в апаратних сумішах, у виробництві нетканих матеріалів, валяльно-повстяних виробів.

Непрядомие відходи використовуються у виробництві будівельного повсті, толю, меблевої набивання, підлогових покриттів, звуко- і теплоізоляційних матеріалів.

Відходи льно-прядив'яної промисловості

Основні відходи льно-прядив'яної промисловості:

Клоччя: як обтиральний матеріал в будівництві.

Дрантя, дахів та міжповерхових перекриттів і Крутцен. у виробництві пряжі, нетканих матеріалів, вати і паперу.

Кінці основні: у виробництві веревочно-плетених виробів.

Багаття - подрібнена деревина стебел льону і конопель. Вихід багаття становить 65-70% від маси переробленої соломи. Основні напрямки використання багаття:

- В якості палива;

- Як наповнювачі у виробництві деяких пластмас;

- У виробництві будівельних матеріалів (плит і фанери).

Фибролит - «волокнистий камінь». Даний матеріал не горючий, що не тліє, легко обробляється ріжучими інструментами. Використовується для теплоізоляції стін і потолков.Основа - магнезиальное в'яжучий (MgO, CaCO3) + MgCl2 + багаття. Цю масу перемішують, заповнюють металеві або дерев'яні форми і витримують при 60-70 0 С 6-7 год.

Дахів та міжповерхових перекриттів: виробництво нетканих матеріалів (для меблів). 25% витряски і 75% мокропрядільной рвони.

Відходи х / б промисловості

- Прядомие відходи, які без попереднього очищення можна використовувати у виробництві пряжі. До них відносяться: ОЧЕС гребінній, дрантя рівниці, каблучки і Мичко.

- Прядомие відходи, які м.б. використані у виробництві пряжі після попереднього очищення: горішок і пух тіпальні, підбір фарбованого волокна, ОЧЕС кордної, підмітили чиста. Навіть після очищення в них залишається від 30 до 50% вад. Ступінь утилізації цієї групи відходів 80-90%

- Ватяні відходи містять до 44% короткого волокна і пуху. Пух чесальний, ОЧЕС кордної

Використовують: у виробництві вати (42%), нетканих матеріалів (25%), пряжі (7%), в цехах ширвжитку (7%). Ступінь використання 79%.

- Низькосортні відходи. Використовуються у виробництві меблевої вати, пластмас, толю, рубіроіда, в с / г, будівництві.

- Обтиральні відходи: путанка, зрізка і вирізка.

- Кустарні відходи: кінці пряжі. Використовуються у виробництві мереж, шнурів, мотузки, і інших плетільних іздлелій.

- Нескладіруемие відходи: підмітив брудна.