Склад розчину для нікелювання.

Найбільшого поширення знайшли хімічні покриття нікелем, міддю, сріблом, паладієм, кобальтом і рідше оловом, хромом та іншими металами.

Хімічне нікелювання. Відновлення іонів нікелю з розчинів відбувається за рахунок окислення гіпофосфіти за сумарною реакції

При цьому відновлення може протікати наступним чином:

Ni 2+ + 2H = Ni + 2H +

Вирізняється водень відновлює також ФОСФО до фосфору, тому нікелеве покриття містить 6 - 8% фосфору, який багато в чому визначає його специфічні властивості (табл. 24).

24. Властивості хімічного і гальванічного покриття нікелем

Незважаючи на те, що нікель, обложений хімічним способом, має значну корозійну стійкість, він не може бути застосований для захисту від корозії в середовищі азотної та сірчаної кислот. Після термічної обробки такої нікель має твердість HV 1000-1025.

В основному технологічний процес нікелювання зводиться до наступного. Деталі зі сталі, міді і її сплавів підготовляють так само, як і під гальванічні покриття.

Нікелювання ведуть в розчині наступного складу (г / л):

Нікель сірчанокислий 20

Гіпофосфіт натрію 25

Натрій оцтовокислий 10

Тіосечовина (або малеїновий ангідрид) 0,003 (1,5 - 2)

Температура 93 ± 5 ° С, швидкість осадження 18 мкм / год (при 90 ° С і щільності завантаження 1 дм 2 / л), рН = 4,1 ÷ 4,3.

Деталі в процесі нікелювання необхідно струшувати. Допускається заміна тіосечовини малеїновим ангідридом в кількості 1,5 - 2 г / л.

Для ініціювання осадження нікелю на деталях з міді і її сплавів необхідно забезпечити їх контакт зі сталлю або алюмінієм. Процес ведуть в порцелянових ємностях або сталевих, футерованих поліетиленовою плівкою, а також в ємностях з силікатного скла.

При швидкісному осадженні і при великій щільності завантаження деталей нескладного профілю рекомендується застосовувати розчин наступного складу (в г / л):

Нікель сірчанокислий 60

Гіпофосфіт натрію 25

Натрій оцтовокислий 12

Кислота борна 8

Амоній хлористий 6

Температура розчину 93 ± 5 ° С, швидкість осадження 18 мкм / год (при 90 ° С і щільності завантаження 3 дм 2 / л), рН = 5,6 ÷ 5,7.

Після хімічного нікелювання деталі промивають в фіксатор, потім в проточній холодній і гарячій воді, сушать при 90 ± 10 ° С протягом 5 - 10 хв і термічно обробляють при 210 ± 10 ° С протягом 2 год (з метою зняття внутрішніх напружень і підвищення міцності зчеплення з основою). Далі в залежності від умов експлуатації деталі покривають лаком, обробляють гідрофобною рідиною (ГКЖ і ін.) Або без обробки подають на збірку.

Основними причинами неякісного покриття при хімічному нікелювання є:

1) мимовільне осадження нікелю у вигляді чорних крапок через погану очищення ванн, наявності слідів нікелю або інших вогнищ кристалізації на дні і стінках ванни, а також з-за перегріву розчину;

2) наявність непокритих місць на деталях складної конфігурації з-за освіти газових бульбашок і нерівномірного омивання деталей розчином;

3) часткове відкладення нікелю на внутрішній поверхні ванни через торкання деталями стінок або дна ванни в процесі нікелювання;

4) зниження кислотності розчину (розтріскуються, крихке покриття);

5) збільшення кислотності розчину (покриття грубе і шорсткувате).

Значення рН коректують, додаючи 10% -ний розчин оцтової кислоти або їдкого натру.

Деталі з кремнію нікелюють в лужних розчинах наступного складу (в г / л):

Хлорид нікелю 30

Гіпофосфіт натрію 10

Цитрат натрію 100

Хлорид амонію 50

Швидкість осадження 8 мкм / год, рН = 8 ÷ 10 (за рахунок введення NH4 OH).

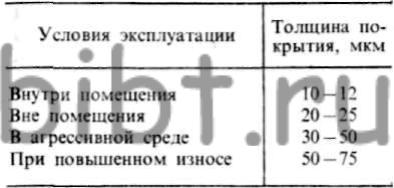

Порядок хімічного нікелювання кераміки: знежирення в лужних розчинах та хімічна роз'ятрювання поверхні (суміш сірчаної та плавикової кислот), сенсибілізація в розчині (150 г / л) гіпофосфіти натрію при 90 ° С, нікелювання в лужному ванні. Товщина покриттів деталей в залежності від умов їх експлуатації вказана в табл. 25.

25. Значення товщини покриттів в залежності від умов експлуатації

Так, при рН = 5,5 в опадах міститься 7,5% фосфору, а при рН = 3,5 14,6%. Підвищення твердості покриття до 1100-1200 кгс / мм 2 при 200-300 ° С викликається виділенням фази Ni3 P, яка кристалізується в тетрагона з постійною кристалічної решітки а = b = 8,954 • 10 -10 м і с = 4,384 • 10 -10 м. Максимум твердості нікелю відповідає 750 ° С. Модуль пружності при цьому становить 19000 кгс / мм 2. Межа міцності при розтягуванні дорівнює 45 кгс / мм 2 (при 20 ° С) і 55 кгс / мм 2 після термообробки при 200 ° С протягом 1 ч. Коефіцієнт тертя покриття (при навантаженні > 10 кгс) після його нанесення такої ж, як і блискучого хрому. Питома знос нікелевого покриття при 100 ° С становить 2 • 10 -3 мм 3 / м.

При перемішуванні кислого розчину збільшується блиск опадів і швидкість осадження. Якщо процес осадження переривається на кілька хвилин, то деталі можна завантажувати в ванну без додаткового активування. При тривалій перерві (24 год) деталі слід зберігати в холодному розчині нікелювання, а потім переносити в робочу ванну.

Швидкість осадження металу тим менше, чим нижче рН розчину. Крім того, швидкість є функцією відносини Ni 2+. Н2 РВ - 2. Для нормальної кислої ванни воно повинно коливатися в межах 0,25 - 0,60 (для буферирован ацетатом 0,3-0,4).

При наявності солей амонію зменшується швидкість осадження. У новоствореному приготованих розчинах швидкість осадження спочатку висока, а потім у міру старіння падає. Так, в ацетатних і цитратних розчинах вона зменшується з 25 до 25 мкм / год. Найбільш оптимальна швидкість осадження

Блиск покриття визначається якістю підготовки поверхні основи, яку слід полірувати. У лужних ваннах покриття виходить більш блискучими, ніж в кислих. Покриття, що містять <= 2% фосфора — матовые, 5% фосфора — полублестящие и => 10% фосфору - дуже блискучі, але з жовтуватим відтінком. Розкид по товщині покриття 30 мкм навіть на деталях складної конфігурації становить, наприклад, не більше 1-2 мкм. Коли ванна працює при постійному значенні рН, кількість фосфору в покритті пропорційно концентрації гіпофосфіти в ванні.

Першою ознакою порушення стабільності складу розчину є утворення білої піни внаслідок надмірного виділення водню в усьому обсязі ванни. Потім з'являється дуже дрібна чорна суспензія Ni-P, яка прискорює реакцію розкладання розчину.

Рівень розчину у ванні необхідно підтримувати постійним, так як зниження його за рахунок випаровування призводить до концентрування розчину. У процесі покриття деталей не слід допускати відключення нагрівачів (пар, теплоелектронагрев і ін.).

На відміну від гидрозина, гіпофосфіт натрію має важливу перевагу, так як в осаді міститься в 8 - 10 разів менше газів. Добавка тіосульфату натрію сприяє зниженню пористості нікелю. Так, при товщині 20 мкм вона знижується від 10 до 2 пір / см 2. При виборі матеріалу для ванни слід враховувати, що розчини випаровуються при температурі, приблизно рівній температурі кипіння, і мають високу чутливість до різних забруднень. Крім того, матеріал повинен бути стійким до HNO3. так як періодично зі стінок ванни доводиться видаляти опади нікелю. Ванни об'ємом 20 л виготовляють з пірекс, а більшого - з полірованої кераміки. Внутрішню поверхню сталевих ємностей покривають склоподібної емаллю. Ванни з корозійностійкої сталі необхідно пасивувати концентрованою азотною кислотою протягом декількох годин. Для запобігання виникнення гальванопар між сталевою ванною і покриваються деталями її стінки необхідно футерувати склом або гумою. Як футерування в ваннах малої місткості використовують поліетиленові вкладиші.

Після кожної вивантаження деталей електричні нагрівачі стрижневого типу необхідно протравливать в HNO3.

Дефектні покриття з деталей зі сталі, алюмінію і титану слід видаляти в концентрованої азотної кислоти при температурі не вище 35 ° С, з деталей з корозійно-стійких сталей в 25% -ому розчині HNO3. а з латунних і мідних - анодним розчиненням в H2 SO4.

З метою поліпшення стабільності складу розчину зарубіжні фірми рекомендують додавати солі хрому. Пористість покриттів, отриманих в розчині, що містить 10 г / л K3 Fe (CN) 6 і 20 г / л NaCl, визначають протягом 10 хв. Пори абсолютно відсутні при товщині покриття => 100 мкм.

Петро Степанович Мельников. Довідник по гальванопокриття в машинобудуванні. Тисяча дев'ятсот сімдесят дев'ять.