Авто саморобки Самоделки для дачі Рибаку, мисливцеві, туристові Будівництво, ремонт Самоделки з непотрібних речей Радіоаматорові Комунікації для будинку Саморобна меблі Саморобний світло Домашній майстер Самоделки для бізнесу Самоделки до свят Самоделки для жінок Оригамі Оригамі Моделі з паперу Саморобки для дітей Комп'ютерні саморобки Самоделки для тварин Домашній лікар Їжа та рецепти Досліди та експерименти Корисні поради

Мабуть, тому, що паяльники промислового виробництва не в усьому відповідають вимогам радіоаматорів, багато хто з них не залишають спроб розробити більш зручну, а головне - дешеву конструкцію електропаяльника. Паяльник був і поки залишається основним монтажним інструментом радіоаматора.

Від функціональних можливостей, зручності, та й зовнішнього вигляду інструменту багато в чому залежить як хід роботи, так і її результат. Для монтажу мініатюрних радіодеталей і мікросхем, включаючи компоненти, чутливі до наведенням і статичної електрики, мною розроблена дешева конструкція мініатюрного низьковольтного паяльника. Його робоча напруга - 6 В, потужність - 12. 15 Вт. Зовнішній діаметр нагрівального вузла - 5,5 мм. До особливостей можна віднести малі габарити і масу, легкість у виготовленні, простоту зміни паяльного стрижня, акуратний зовнішній вигляд. Конструкція виконана з урахуванням можливостей домашньої майстерні і складається з невеликого числа деталей, які не потребують для свого виготовлення токарного верстата.

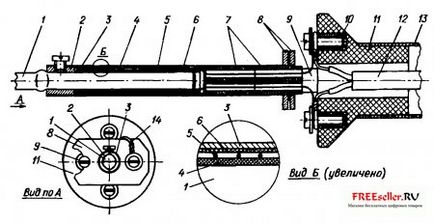

Основа паяльника - нагрівальний вузол. Його кожух 3 (див. Малюнок) являє собою тонкостінну металеву трубку, всередині якої розміщені втулка 2 з стопорним гвинтом для фіксації паяльного стрижня 1, керамічна трубка 4 з навитих на неї дротяним нагрівальним елементом 5. Від кожуха нагрівальний елемент відділений слюдяної трубкою 6. Висновки нагрівального елементу пропущені через ізолюючі керамічні трубки 7 малого діаметра і електрично з'єднані з проводами-кабелю живлення 12 гвинтами з шайбами, які закріплені на торці передньої пробки 11 ручки паяльника з п міццю різьбових втулок 10. Втулки вклеєні в отвори, просвердлені в пробці 11.

Мал. 1 Мініатюрний низьковольтний паяльник: 1 - стрижень, 2 - втулка зі стопорним гвинтом, 3 - кожух паяльника, 4 - керамічна трубка, 5 - дротовий нагрівальний елемент, 6 - слюдяная трубка, 7 - керамічні трубки малого діаметра, 8 - фланці, 9 - втулка стійка, 10 - різьбова втулка, 11 - передня пробка ручки, 12 - кабель живлення паяльника. 13 - трубчастий корпус паяльника, 14 - дріт заземлення.

Кожух нагрівального вузла також пригвинчений до передньої пробці ручки. Для цього кінець трубки кожуха надрізаний бокорезами по утворюючим на довжину 2. 3 мм від краю і пелюстки пінцетом відігнуті під кутом 90 град, так, що вийшов "квітка ромашки" з пелюстками шириною близько 1 мм. Пелюстки кожуха 3 затиснуті між фланцями 8, під пакет фланців підкладені дві втулки-стійки 9, і двома довгими гвинтами М2 весь вузол прикріплений до торця передньої пробки ручки. До одного з гвинтів підведений дріт заземлення 14. Для кріплення фланців передбачена ще одна пара різьбових втулок 10, вклеєних в торець пробки. Різьбові втулки треба розташовувати так, щоб фланці не закривали гвинтів кріплення провідників харчування. Кожух 3 виготовлений з металевого большеоб'емная стрижня кулькової ручки, у якого обрізана конічна частина з пишучим вузлом. Як заготовки кожуха підійде відповідний елемент від старої телескопічної антени радіоприймача. Втулку 2 можна виготовити зі сталі або латуні. Зовнішній діаметр повинен бути таким, щоб втулка із зусиллям входила в кожух, а внутрішній - 3 мм. Різьба під гвинт - М2. Осьова довжина втулки - близько 6 мм. Важливо, щоб несоосность внутрішнього і зовнішнього діаметрів втулки не перевищувала 0,05. 0,1 мм. Як керамічних елементів нагрівача використані трубчасті постійні конденсатори (серії КТК і ін.). У них отпаивают дротові висновки, розчинником видаляють фарбу і дрібним наждачним папером знімають зовнішнє металеве напилення.

Для нагрівального елементу потрібно шматок спіралі побутової електроплитки, що має опір 2,5. 3 Ом (доцільно передбачити технологічний припуск в 30. 40 мм). Дріт ретельно вирівнюють і згинають навпіл з радіусом близько 0,5 мм в місці згину. Потім вийшла пару проводів навивають з кроком 0,5. 0,7 мм, починаючи від згину, на хвостовик свердла діаметром, приблизно на 0,5 мм меншим діаметра використовуваної керамічної трубки. Навивка повинна бути коротше трубки приблизно на 3 мм. Висновки спіралі згинають так, щоб вони знаходилися діаметрально протилежно одна одній. Керамічну трубку, обертаючи, вводять в спіраль. Відстань між краями спіралі і торцями трубки має дорівнювати 1. 1.5 мм. Тонкої викруткою або лезом ножа вирівнюють зазор між окремими витками спіралі.

Фланці 8 вирізують з листової сталі товщиною 0.7. 1 мм. Ручка паяльника - збірна. Передню і задню пробки виготовляють з дерев'яної котушки для ниток. Порожню котушку розрізають навпіл. Під фланці передньої пробки 11 свердлять отвори, в які на синтетичному клеї встановлюють втулки 10 з внутрішнім різьбленням М2 під гвинти кріплення корпусу нагрівача і струмопроводу. Якщо пробку (або ручку) виготовити з щільної деревини (наприклад, з бука), можна відмовитися від різьбових втулок і кріпити висновки нагрівача і пакет фланців шурупами. Трубчастий корпус 13 ручки довжиною 90. 100 мм склеєний з щільного паперу на оправці відповідного діаметру. Задню пробку (на кресленні вона не показана) виготовляють з другої половини котушки, зрізавши ножем надлишки деревини. Обидві пробки вклеюють в корпус синтетичним клеєм. Якщо не знайшлося готових втулок-стійок 9 (зовнішній діаметр - 5. 6 мм, внутрішній - 2.1. 3 мм, довжина - 4,4. 7 мм), їх можна замінити подовженими гайками з різьбленням М2,5 або МОЗ. В крайньому випадку допустимо кожну втулку замінити стовпчиком з трьох-чотирьох гайок МЗ. Спочатку збирають нагрівач. Пластину слюди від що стало непридатним заводського електропаяльника ЕПСН-40/220 згортають в трубку завдовжки, на 2. 3 мм більшої довжини керамічної трубки нагрівального елементу. Слюда буде більш гнучкою, якщо її обережно прожарити в полум'ї. Цю слюдяну трубку 6 вставляють в кожух і втулкою 2 зрушують її глибше, в робоче положення. Просвіт в кожусі 3 в зборі із слюдяною трубкою 6 повинен бути таким, щоб нагрівальний елемент не тільки без зусиль входив всередину, але і зазор не перевищував декількох десятих часток міліметра.

Кожух протягують в центральний отвір одного з фланців 8, з іншого кінця притискають другий фланець 8 і попередньо стискають їх двома гвинтами з гайками. На висновки нагрівального елементу надягають ізоляційні керамічні трубки 7 і відгинають висновки в протилежні сторони. Нагрівальний елемент вставляють в кожух з боку фланців. З передньої сторони в кожух вставляють втулку 2. Доцільно між нею і слюдяною трубкою 6 передбачити слюдяну шайбу товщиною 0,2. 0,3 мм, що запобігає випадкове замикання кінця спіралі на втулку. Втулку фіксують стопорним гвинтом. Двома довгими гвинтами М2 кріплять пакет фланців 8 до ручки, підклавши втулки-стійки 9. Пропускають через осьовий отвір в ручці кабель живлення 12 і пригвинчують кінці його провідників разом з висновками нагрівача, при цьому надлишки довжини висновків обрізають. Залишається під втулку 2 вставити паяльні стрижень 1, закріпити його гвинтом - і інструмент готовий. Стрижень виготовляють з жорсткою мідного дроту діаметром 3 мм. Заготівлю стрижня молотком злегка розплющують приблизно посередині. Це потовщення служитиме упором, що запобігає занадто глибоке занурення хвостовика стрижня в канал нагрівача паяльника - кінець хвостовика не повинен доходити до краю трубки нагрівального елементу на 1,5. 2 мм.

Необхідно мати на увазі, що дуже мала товщина, а значить, і мала міцність керамічної трубки нагрівального елементу вимагають точної підгонки форми і розмірів хвостовика паяльного стрижня. Хвостовик повинен без заїдання і з мінімальним люфтом входити в нагрівач. З цієї ж причини паяльник слід оберігати від ударів і великих механічних навантажень на паяльні стрижень. Формовку жала паяльного стрижня краще виконати молотком (а не напильником) - це підвищить його стійкість до розчинення в припої. "Виліт" стрижня з паяльника (довжина робочої частини стрижня) не повинен бути більшим за половину довжини хвостової частини, інакше жало буде швидко охолоджуватися при пайку, що відразу ж негативно позначиться на якості з'єднання. Доцільно мати комплект паяльних стержнів з різною формою жала. Зміна стрижня забирає всього кілька секунд. Якщо немає необхідності часто його міняти, то і в цьому випадку при інтенсивному користуванні паяльником корисно хоча б раз на тиждень вилучати стрижень, висипати з каналу темний порошок окису міді і встановлювати на місце. Цей захід запобіжить заклинювання стержня в нагрівачі і неминучу поломку керамічної трубки.

Живити паяльник необхідно від вторинної обмотки розділового понижуючого трансформатора з хорошою межобмоточной ізоляцією. Бажано передбачити можливість регулювання напруги паяльник напруги. В описі пропонованої конструкції вказані лише довідкові розміри. Вони можуть бути змінені в широких межах залежно від деталей і матеріалів, якими володіє радіоаматор.

П. Полянський, м.Москва