Вимірювання і розрахунки, що виконуються при ремонті двигунів

Мета ремонту двигуна, незалежно від того, що конкретно ремонтується, - відновити допуски параметрів двигуна до технічних вимог, встановлених заводом-виробником. При будь-якому ремонті двигуна проводять виміри. Спеціаліст автосервісу зобов'язаний проводити вимірювання двічі:

• Необхідно проводити обмір частин ремонтується двигуна з метою перевірки їх відповідності заводським технічним вимогам і необхідності в їх відновленні.

• Перш ніж приступати до складання ремонтується двигуна, необхідно виробляти обмір запасних частин і поверхонь, які пройшли механічну обробку в процесі ремонту, з метою перевірки відповідності їх розмірів необхідним.

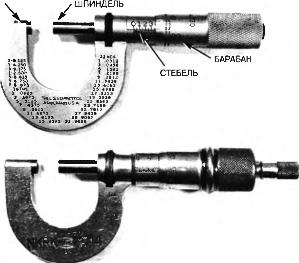

При технічному обслуговуванні і ремонті двигуна найнеобхіднішим і найчастіше використовуваних вимірювальним інструментом є мікрометр (рис. 11.1). Барабан обертається на циліндричній ручці (стеблі) мікрометра на гвинті з мікрометричною різьбленням, що має сорок витків на дюйм. При кожному оберті барабана шпиндель мікрометра переміщається на відстань 0,025 дюйма. Барабан розмічений по периметру на 25 однакових секторів. Таким чином, повороту вимірювального барабана на одну поділку відповідає переміщення шпинделя на 0,001 дюйма. Всі мікрометри повинні регулярно проходити метрологічну повірку (рис.11.2).

Мал. 11.1. Приклади типових мікрометрів, використовуваних для контролю геометричних розмірів

Мал. 11.2. Всі мікрометри необхідно повіряти і, при необхідності, калібрувати, використовуючи для цього еталонний стержень

Як користуватися мікрометрів

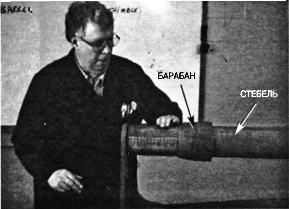

Іл. 20.1. Цей великий дерев'яний макет служить для демонстрації того, як користуватися мікрометрів. Нерухомий корпус називається стеблом

Іл. 20.2. Рухома частина мікрометра називається барабаном

Іл. 20.3. Для зняття показань мікрометра по довжині стебла нанесені ризики з кроком 0,025 дюйма, промарковані числами через кожну 0,100 дюйма

Іл. 20.4. По периметру барабана рівномірно розставлені 25 рисок, кожна відповідає 0,001 дюйма

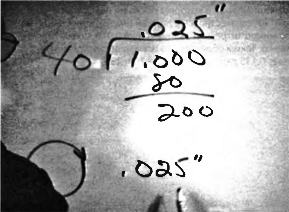

Іл. 20.5. За сорок обертів барабан переміщається на один дюйм. Таким чином, за один оборот барабан переміщається по стеблу мікрометра на 0,025 дюйма (1,000 дюйм, поділений на 40, дає в результаті 0,025 дюйма)

Іл. 20.6. Отже, для зчитування показання мікрометра необхідно вважати показання на стеблі мікрометра і показання на барабані і скласти їх

Іл. 20.7. За один оборот барабан зміщується по ручці на одну поділку, нанесене на ній. Ціна одного ділення становить 0,025 дюйма. Чотири ділення складають 0,025 х 4 = 0,100 дюйма. Навпаки відповідної ризики на стеблі стоїть цифра "1", що означає одну тисячну дюйма

Іл. 20.8. У цьому положенні вимірювального механізму видна одна ризику на стеблі мікрометра, і ризику на барабані, зазначена цифрою "О" збігається з лінією шкали, нанесеної на стеблі мікрометра, що означає, що барабан зробив повний оборот понад 0,025 дюйма. Друга ризику на стеблі мікрометра знаходиться під самим краєм вимірювального барабана. Це свідчення означає 0,050 дюйма

Іл. 20.9. При повороті барабана на одну поділку показання мікрометра збільшується на одну тисячну дюйма і стає рівним 0,051 дюйма (0,025 дюйма х 2 + 0,001 дюйма з барабана = 0,051 дюйма)

Іл. 20.10. Барабан був повернений на багато обертів поки на стеблі не була відкрита цифра "1", що означає 0,100 дюйма (сто тисячних) плюс ще одна ризику на стеблі, що означає ще 0,025 дюйма (25 тисячних), плюс барабан варто в такому положенні, в якому ризику на ньому, зазначена числом "10", поєдналася з лінією шкали, нанесеної на стеблі мікрометра, що означає ще 0,010 дюйма (десять тисячних). Таким чином, це буде свідчення мікрометра означає 0,135 дюйма (100+ 25+ 10 = 135)

Іл. 20.11. Це свідчення означає 0,315 дюйма (0,300 на гтрбпо мікоометра плюс 0,015 на барабані)

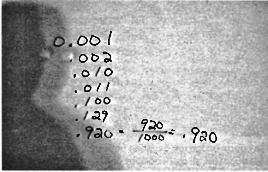

Іл. 20.12. Одна тисячна дюйма записується як 0,001 дюйма, а 920 тисячних дюйма - як 0,920 дюйма

Вимірювання геометричних параметрів колінчастого вала

Шейки шатунних і корінних підшипників колінчастого вала, як правило, відрізняються за розмірами. І ті, і інші необхідно обміряти, перевіряючи на овальність і конусність (рис. 11.3).

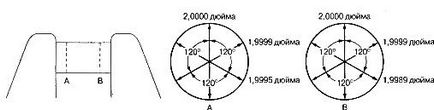

Профіль шийки вимірюється не менше ніж в двох поперечних перетинах по її довжині. Вимірювання діаметра в кожному перетині проводиться через кожні 120 градусів по периметру профілю шийки, під однаковими кутами. У прикладі, показаному на рис. 11.4, проводиться всього шість вимірювань. Розрахунок овальности шийки проводиться шляхом обчислення різниці між найбільшим і найменшим результатами вимірювань.

Поперечний переріз А:

2,0000 - 1,9995 = 0,0005 дюйма;

Поперечний переріз Б:

2,0000 - 1,9989 = 0,0011 дюйма;

Але результатами вимірювань максимальна величина овальности виявлена в поперечному перерізі А і становить 0,0011 дюйма. Цей результат і слід

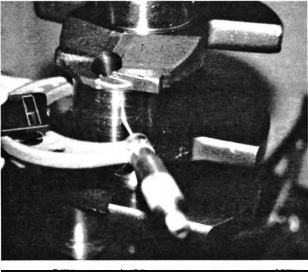

Мал. 11.3. Вимірювання овальності і конусності шатунной шийки колінчастого вала за допомогою мікрометра

використовувати для порівняння із заводськими технічними вимогами з метою визначення необхідності в механічній обробці деталі.

Для визначення конусності шийки порівнюються діаметри, виміряні в поперечних перетинах А і Б під однаковим кутом, і обчислюється різниця між ними. наприклад:

Поперечний Поперечний перетин А перетин Б

1,9999 - 1,9999 = 0,0000

1,9995 - 1,9989 = 0,0006

Максимальна різниця між результатами вимірювань становить 0,0006 дюйма - вона характеризує конусність шийки і порівнюється із заводськими технічними вимогами.

Мал. 11.4. Вимірювання геометричних параметрів шийки колінчастого вала. Кожну шийку необхідно виміряти не менше ніж в шести позиціях: в поперечному перерізі А і поперечному перерізі Б через кожні 120 градусів по периметру профілю шийки, під однаковими кутами

Мал. 11.5. Овальність шийки розподільного вала визначається за результатами трьох вимірі в одному поперечному перерізі шийки - через кожні 120 градусів по периметру профілю шийки

Вимірювання геометричних параметрів розподільного вала

Шейки розподільного (их) вала (ів) також перевіряються на овальність і конусність шляхом вимірювання за допомогою мікрометра і порівняння результатів з технічними вимогами заводу-виготовлювача (рис. 11.5).

У двигунах з верхнім розташуванням клапанів і нижнім розташуванням розподільного вала шийки розподільного вала робляться часто зі зменшенням діаметра у напрямку до заднього кінця двигуна. У двигунах з верхнім розташуванням розподільного вала шеікі розподільного вала мають зазвичай однаковий діаметр.

Висота вершин кулачків розподільного вала також вимірюється за допомогою мікрометра, як показано на рис. 11.6, і порівнюється з заводськими технічними вимогами.

Мал. 11.6. Розподільчий вал перевіряється на ступінь зношеності шляхом вимірювання за допомогою мікрометра висоти вершин кулачків