Капілярний метод неруйнівного контролю (ПВК) заснований на проникненні всередину поверхневої несплошності індикаторної рідини з подальшою реєстрацією індикаторних слідів, що виникають внаслідок взаємодії індикаторної рідини, що залишилася в порожнині капіляра, з проявником. Індикаторні сліди повністю повторюють конфігурацію поверхневих несплошностей в плані, але більше їх за розмірами. Такі індикаторні сліди легко помітні оком навіть без використання оптичних засобів. Збільшення розмірів індикаторного сліду тим більше, чим глибше дефекти, тобто чим більший об'єм пенетранта, яка заповнила дефект, і чим більше часу пройшло з моменту нанесення виявляє шару [209].

Даний метод придатний для виявлення несплошностей з поперечними розміром 0,1 - 500 мкм. Цей вид контролю дозволяє діагностувати об'єкти будь-яких розмірів і форм, виготовлені з чорних і кольорових металів і сплавів, пластмас, скла, кераміки, а також інших твердих матеріалів [86].

Сучасна технологія проведення капілярного контролю розрахована на температуру навколишнього повітря від -40 ° С до + 40 ° С і відносній вологості повітря не більше 90%. Температура контрольованої поверхні не повинна перевищувати + 40 ° С. У конкретних умовах температурний режим контролю регламентується обраним набором дефектоскопічних матеріалів [295].

Контроль виробів здійснюють за допомогою дефектоскопічних матеріалів, що представляють собою набори, в які входять: індикаторний пенетрант, що очищає рідина і проявник. Індикаторний пенетрант є розчином або суспензію барвника або люмінофора в суміші органічних розчинників. В якості основи індикаторних пенетрантов застосовують бензол, гас, скипидар, ксилол та інші речовини, важко змиваються водою.

Оптимальними вважають проникаючі рідини, що мають коефіцієнт поверхневого натягу αж = 26-28 мН / м і динамічну в'язкість ηж = 1-2 мПас. Найбільш поширеними люминесцирующими пенетранта є норіол А чи Б, шубекол, рідини типу ЛШ, дефектол, різні масла і ін.

Люмінесцирующие рідини типу ЛШ застосовують для контролю металевих і керамічних виробів. Випускають рідини ЛШ-1, ЛШ-2, ЛШ-4, ЛШ-5, ЛШ-6А та ін. Такі рідини зазвичай застосовують при температурах t = 10-30 ° С, а рідини ЛШ-1 і ЛШ-4 можна використовувати при температурах до - 10 ° С.

При кольорової дефектоскопії використовують жиророзчинні темно-червоні барвники, наприклад, 5С родамін, а при люмінесцентно-кольоровий # 61485; барвник родамін С.

Очищаюча рідина призначена для видалення пенетрантов з поверхні виробів в процесі контролю. Найчастіше застосовують воду з добавками ПАР, кальцинованої соди, а також органічні розчинники, масло-гасові суміші та інші рідини. Іноді для усунення люмінесценції або забарвлення залишків пенетрантов без їх видалення з контрольованої поверхні виробу застосовують так звані гасителі пенетранта. Зазвичай застосовують гасителі, розчинні у воді або органічних розчинниках.

Проявники дозволяють, з одного боку, витягувати пенетранти з порожнин дефектів і утворювати індикаторні малюнки, а, з іншого боку, створювати на поверхні виробів фон, який полегшує розгляд цих малюнків. Проявники застосовують у вигляді порошків, суспензій, фарб або плівок. Зазвичай застосовують такі порошки або їх суміші: окис магнію, силікагель, білу сажу, крейду, каолін, тальк, маршаллит і ін. Ці порошки входять до складу суспензій на основі води, ацетону, спирту, бензину та інших рідин. Чим вище дисперсність порошку проявника, тим більше світлових променів він відображає.

Розрізняють сорбційне і диффузионное прояв індикаторних слідів дефектів. При сорбционном прояві на виріб наносять сорбент у вигляді сухого порошку або суспензії. При дифузійному (розчиняється) прояві використовують дифузію проникаючої рідини в шар спеціального покриття (барвистого або лакового).

У нормативній документації види дефектоскопічних матеріалів, що входять в набір, позначають наступними літерами: І # 61485; індикаторний пенетрант, М (або О) # 61472; # 61485; очищає рідина, П # 61485; проявник. Дефектоскопічні матеріали зазвичай поділяють на чотири групи: ахроматичні, люмінесцентні, кольорові, люмінесцентно-кольорові.

У уніфікованої системі проникаючі ахроматические матеріали мають номери з 1 по 99, люмінесцентні з 100 по 199, кольорові з 200 по 299, люмінесцентно-кольорові з 300 по 399. При позначенні дефектоскопічних наборів використовують умовну запис містить:

клас чутливості, який забезпечувався б цим комплектом;

позначення пенетранта (І), очищувача (М) і проявника (П) з номерами, що відповідають прийнятій системі нумерації.

Приклади позначень: I -І101 М101 П101, II -І202 М101П101, III -І213 М101П101.

Система класів чутливості розглянута нижче. Приклади деяких дефектоскопічних комплектів наведені в табл. 3 ..

Дефектоскопічні комплекти зазвичай вибирають, виходячи з необхідної чутливості контролю, його продуктивності, умов проведення, а також хімічної інертності щодо об'єкта контролю. Зазвичай застосовують нетоксичні або малотоксичні матеріали, негорючі і корозійно-безпечні склади.

Приклади складів та області їх застосування наведені в довідковій літературі.

Високочутливі комплекти виявляють дефекти з розкриттям близько 0,1-0,5 мкм, комплекти середньої чутливості - з розкриттям більше 1 мкм, а набори зниженою чутливості - з розкриттям більше 10 мкм.

Часто дефектоскопічні матеріали застосовують у вигляді аерозолів, тобто тонких розподілів найдрібніших частинок твердого або рідкого речовини в газі. У дефектоскопії під терміном «аерозоль» розуміють аерозольну упаковку того чи іншого речовини, укладеного в спеціальний металевий або пластмасовий балон.

Крім дефектоскопічних матеріалів в вміст упаковки входить скраплений газ (пропеллент), в якому дефектоскопічні матеріали розчиняються або перемішуються. Зріджений газ служить для створення необхідного тиску в балоні і розпилення матеріалів. Як пропеллентов використовують суміш фреону-11 і фреону-12, але останнім часом часто застосовують стиснене повітря.

Широке застосування отримали аерозольні комплекти Magnaflux, СІМ, Bicotest, Helling, Sherwin і ін.

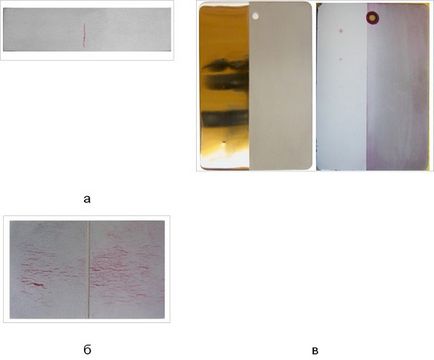

Оцінку якості дефектоскопічних матеріалів виробляють з використанням контрольних зразків (рис. 3.) по ефективності виявлення штучних дефектів певних типів і розмірів. При комплексній оцінці дефектоскопічних матеріалів перевіряють одночасно властивості пенетранта, очищувача і проявника в умовах, наближених до умов контролю реальних об'єктів.

Мал. 3. Контрольні зразки: а - контрольний зразок відповідно до ГОСТ 18442, б -алюмінієвий зразок для порівняння пенетрантов, в - універсальна панель PSM-5 до і після капілярного контролю

Контрольний зразок по ГОСТ 18442 (рис. 3. а) містить поверхневу тупикову тріщину з розкриттям, відповідним певного класу чутливості. У виробничих умовах в залежності від конкретних способів реалізації методів капілярної дефектоскопії і застосовуваних дефектоскопічних комплектів оцінку чутливості методів виробляють по системі, що включає п'ять класів (табл. 3.). Зазначені в таблиці граничні значення розмірів виявляються дефектів відповідають ймовірності їх виявлення не менше 0,95. Класи чутливості вказують в позначеннях дефектоскопічних комплектів.

До кожного контрольному зразку прикладають паспорт, в якому вказують розміри поверхневих тріщин, фотографії індикаторних слідів дефектів і зазначенням набору дефектоскопічних матеріалів, за допомогою яких проводився контроль. Періодичність повірки контрольних зразків вказується в паспорті. При контролі для кожного класу чутливості необхідно мати два контрольних зразка: «робочий» для перевірки матеріалів і «арбітражний» для контрольної перевірки матеріалів у разі незадовільних результатів, отриманих на «робочому» зразку.

Контрольний зразку, зображений на рис. 3. б, використовується для візуального порівняння результатів застосування різних дефектоскопічних наборів.

Застосування панелі PSM-5 дозволяє оцінити змивання пенетранта (для цього використовується права частина зображення на рис. 3. в зразка) і здатність за допомогою конкретного дефектоскопічного набору виявляти поверхневі дефекти у вигляді зірочок.

Технологія проведення капілярного неруйнівного контролю включає в себе наступні операції:

нанесення індикаторного пенетранта і витримка не менше 5 хвилин;

видалення індикаторного пенетранта;

нанесення проявника і огляд контрольованої ділянки;

фіксування індикаторних слідів, протоколювання результатів і оцінка якості;

очищення поверхні об'єкту контролю.

Основною умовою отримання достовірних результатів при проведенні капілярного контролю є забезпечення належного рівня підготовки об'єкта: поверхню контрольованого ділянки повинна бути захищена від масел, мастил та інших забруднень, промита і знежирена органічним розчинником, шорсткість зони контролю повинна бути не гірше Rz20 мкм.

У багатьох нормативних документах магнітний і капілярний методи наводяться як рівнозначні: вибір конкретного способу контролю для виявлення поверхневих дефектів пропонується здійснювати лабораторії неруйнівного контролю самостійно. Фізична ж сутність цих методів контролю різна, що визначає їх різну чутливість і область застосування. На рис. 3. і рис. 3. наведені приклади виявлення дефектів при використанні ПВК і МК [330].