Для того, щоб інструмент давав хороший ефект і працювати їм було легко, потрібно, щоб він був в справності, мав необхідну заточку, а робочі його частини були в необхідній мірі загартовані. Це відноситься не тільки до таких інструментів, як зубила, кернери і свердла, але і до викрутки, плоскогубці і т. П.

Метою загартування є надання стали більшої твердості. При загартуванню сталь стає більш твердою, але разом з тим і більш крихкою. Тому кожен вид інструментів треба гартувати до певної, найбільш вигідною для нього ступеня.

Основні операції при загартуванню - нагрівання та охолодження. Від правильного проведення цих операцій залежить результат гарту. При загартуванню інструмент нагрівається до температури в 750-850 ° С в залежності від сорту сталі і призначення даного інструменту. Температура визначається або спеціальними інструментами - пірометрами, або на око за кольором живого сталі.

При нагріванні до температури 500 ° С метал залишається темним. При підвищенні температури метал починає світитися, причому кольори з'являються в такій послідовності:

Темно-коричневий при 530-580 °

Сталь певного хімічного складу можна нагрівати без шкоди для її якостей лише до певної температури. При перевищенні цієї температури спершу настає так званий перегрів, а потім перепал стали. Перегріта і перепалена сталь дуже крихка і ломка. У зламі вона має грубозернисту будову з яскравим блиском. Відновити механічні властивості перегрітої стали можна тільки частково, піддаючи її термічній обробці - відпалу. Перепалену ж сталь виправити не можна.

Необхідно вказати, що перегрів може вийти і при нормальній температурі нагріву в тому випадку, якщо нагрівання триває занадто довго.

Охолодження стали після нагрівання виробляється в воді або маслі. Кількість цієї охолоджуючої рідини повинна бути достатньою, щоб температура рідини не змогла підвищитися під час охолодження в ній металу. Для отримання рівномірної гарту гартувати частина інструменту треба опускати в охолоджуючу рідину по можливості швидко і переміщати його в рідині до повного його охолодження. Якщо гартується тільки кінець інструменту, що і буває в більшості випадків, то його опускають на необхідну глибину і переміщують в рідини вгору і вниз, так як інакше в інструменті на рівні його занурення може вийти тріщина.

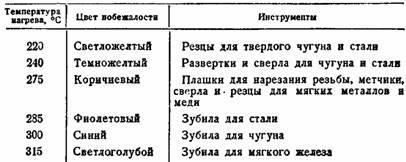

Загартована сталь має крихкістю, що абсолютно неприпустимо в інструментах, які працюють при ударах і поштовхах. Для зменшення крихкості загартований інструмент піддають так званому відпустці. Чим вище буде нагріта сталь при відпустці, тим більш вузький вона стає. Зі зміною температури відпустки механічні властивості стали змінюються поступово; завдяки цьому гартуються інструменту можна надати бажані механічні властивості. Слід мати на увазі, що швидкість охолодження після відпустки на внутрішню структуру стали не впливає, на практиці застосовуються два способу відпустки.

При першому способі сталь при загартуванню охолоджується не до кінця, а тільки до тих пір, поки гартувати ділянка не вимкнеться і не потемніє. Потім загартована частина інструменту виймається з охолоджуючої рідини і швидко зачищається. Тоді на зачищеною поверхні почнуть з'являтися так звані кольори мінливості, т. Е. Поверхню стане фарбуватися в різні і поступово змінюються і переходять один в інший кольору. Як тільки поверхня забарвиться в потрібний колір, інструмент швидко занурюють в охолоджуючу рідину і остаточно охолоджують. При такому способі відпустки внутрішня частина інструменту виходить м'якше зовнішньої.

При другому способі гартувати частина інструменту охолоджується повністю. Після цього поверхню інструменту зачищається і він знову нагрівається. Нагрівання виробляють до тих пір, поки на поверхні не з'явиться потрібний колір мінливості. Тоді подальше нагрівання припиняють і інструмент швидко охолоджують в рідини. При такому способі відпустки внутрішня частина виходить більш твердою і крихкою, ніж зовнішня.

Температури відпустки стали для деяких інструментів з вуглецевої сталі наводяться нижче.

Сварка реостатній дроту

Дріт із сплавів, що володіють великим питомим опором, дуже важко піддається спайці. Крім того, споювати такий дріт оловом не завжди доцільно, тому що в більшості своїй дротові опору під час роботи сильно нагріваються.

В даному випадку значно кращі результати дає зварка, особливо якщо доводиться з'єднувати між собою кінці тонкого дроту,

В цьому випадку кінці свариваемой дроту, якщо її діаметр не перевищує 0,15-0,2 мм, намотуються на тонку мідний дріт (діаметром 01-015 мм), причому з реостатній дроту ізоляцію можна не видаляти.

Потім отримане з'єднання дротів вносять в полум'я будь-якої пальника. Мідь починає плавитися і утворює краплю розплавленого металу, міцно споюють обидва кінці реостатного дроту. Кінці мідного дроту відрізають, а місце спайки, якщо це потрібно, ізолюють.

Аналогічний спосіб може бути застосований також і при приєднанні мідних провідників до проводів, виготовленим із сплавів високого опору.