Інструменти для рубання металу

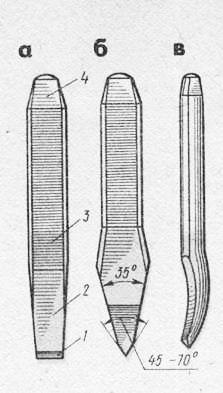

Мал. 1. Інструменти для рубання: а - зубило, б - Крейц-Мейсель, в - канааочнік

Робоча частина зубила на довжині 0,3 - 0,5 гартується і відпускається. Після термічної обробки ріжучакромка повинна мати твердість HRC 53-59, бойок - HRC 35 - 45.

При випробуванні зубила на міцність і стійкість їм відрубують затиснуту в лещата сталеву смугу марки Стб товщиною 3 мм і шириною 50 мм. Після випробування на лезі зубила не повинно бути вм'ятин, викришених місць і помітних слідів затуплення.

Ступінь загартування зубила можна визначити старим напилком, яким проводять по загартованої частини зубила. Якщо при цьому напилок не знімає стружку з загартованої частини зубила (на ній залишаються лише ледь помітні ризики), гарт виконана добре.

Нрейцмейсель (рис. 1, б) відрізняється від зубила більш вузької ріжучої крайкою, призначений для вирубування вузьких канавок, пазів шпон і т. П. Однак досить часто ним користуються для зрубування поверхневого шару з широкою плити: спочатку крейцмейселем прорубують канавки, а що залишилися виступи зрубують зубилом. Матеріали для виготовлення крейцмейселя і кути загострення, твердість робочої і ударних частин ті ж, що і для зубила.

Для вирубування профільних канавок - напівкруглих, двогранні та інших застосовують спеціальні крейцмейселі, звані ка-навочнікамі (рис. 1, о), що відрізняються від крейцмейселя тільки формою ріжучої кромки. Канавочники виготовляють зі сталі У8А довжиною 80, 100, 120, 150, 200, 300 і 350 мм, з радіусом заокруглення 1; 1,5; 2,0; 2,5 і 3,0 мм.

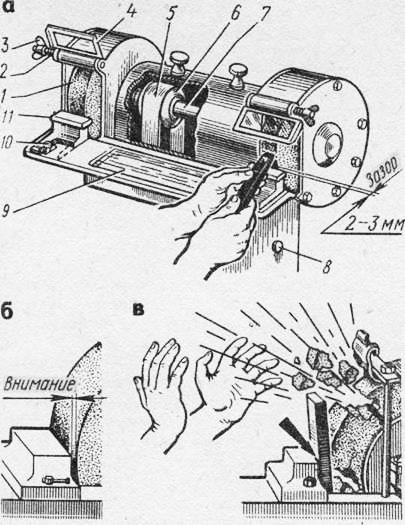

Мал. 2. Заточка зубила на заточний верстаті (а), установка підручника (б, в): 1 - шліфувальний круг, 2 - пружина, 3 - гайка-баранчик, 4 - екранчик, 5 - ремінь, 6 - шків, 7 - вал, 8 - магнітний пускач (кнопка), 9 - ванночка для охолоджуючої рідини,) 0 - регулювальний болт, 11 - пересувний подручник

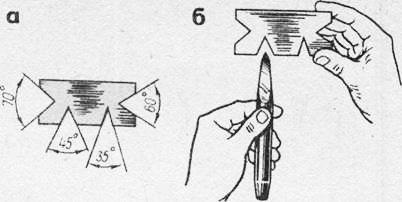

Мал. 3. Шаблон (а) і перевірка їм кута заточування (б) зубила

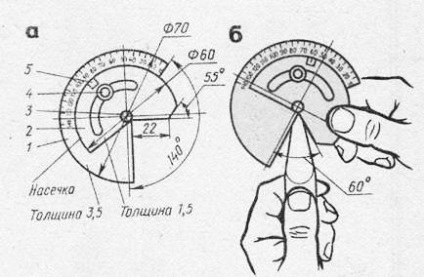

Мал. 4. Прилад для перевірки елементів ріжучих інструментів: а - пристрій, б - прийом вимірювання

Заточка зубил на верстаті вручну. Заточка зубил і крейцмейселів проводиться на -заточном верстаті (рис. 2, а). Для заточки зубило або Крейцмейселі накладають на пересувний підручник і з легким натиском повільно пересувають по всій ширині шліфувального круга, періодично повертаючи інструмент то однієї, то іншою стороною. Не слід допускати сильних натисків на заточувати інструмент, так як це призводить до перегріву ріжучої кромки, в результаті чого лезо втрачає первісну твердість.

Перед заточкою інструменту підручник встановлюють якомога ближче до заточувального колі (рис. 2, б). Зазор між подручником і заточним кругом повинен бути не більше 2-3 мм, щоб заточувати інструмент не міг потрапити між кругом та підручником (рис. 2, в).

Заточку найкраще вести з охолодженням водою, в яку додано 5% соди, або на мокрому колі. Недотримання цієї умови викликає підвищене нагрівання, відпустку і зменшення твердості інструмента, а отже, і стійкості в роботі. Бічні грані після заточування повинні бути плоскими, однаковими по ширині і з однаковими кутами нахилу.

Перевірка кута заточування зубила. Після заточування зубила або крейцмейселя з різальних крайок знімають задирки. Величина кута загострення перевіряється шаблоном, що представляє собою пластинки з кутовими вирізами 70, 60, 45 і 35 ° (рис. 3, а, б).

Найбільш досконалою конструкцією є прилад, що допускає перевірку різних елементів ріжучих інструментів (свердел, зубил, крейцмейселів, різко і ін.).

Прилад (рис. 4, а) складається з основного диска діаметром 75 мм з градуйованою шкалою від 10 до 140 °, що обертається Діоко на гвинті-осі, стопорного гвинта, настановної ризики.

Прийом вимірювання кута заточування зубила для металів середньої твердості (сталь) показаний на рис. 4,6.

Слюсарні молотки - інструмент для ударних робіт - виготовляють двох типів: молотки з квадратним бойком (рис. 62, а), молотки з круглим бойком (рис. 62, б). Основною характеристикою молотка є його маса. Молоток складається з ударника і рукоятки (ручки).

Слюсарні молотки з круглим бойком виготовляють шести номерів. Молотки № 1 масою 200 г рекомендується застосовувати для інструментальних робіт, а також для розмітки і редагування; молотки № 2 масою 400 г, № 3 - 500 г і № 4 - 600 г - для слюсарних робіт; молотки № 5 - 800 г і № 6 - 1000 г застосовуються рідко (при ремонтних роботах).

Слюсарні молотки з квадратним бойком виготовляють восьми номерів: № 1 масою 50 г, № 2 - 100 г і № 3 - 200 г - для слюсарно-інструментальних робіт; № 4 - 400 г, № 5 - 500 г, № 6 - 600 г - для слюсарних робіт, рубки, гнучкі, клепки і ін .; № 7 - 800 г і № 8 - 1000 г застосовують рідко (при виконанні ремонтних робіт).

Для важких робіт застосовують молотки масою від 4 до 16 кг, звані кувалдами.

Протилежний бойку кінець молотка називається носком. Носок має клиноподібну форму, округлений на кінці. Носком користуються при правці, розклеювання і т. Д. Бойком завдають ударів по зубилу або крейцмейселем.

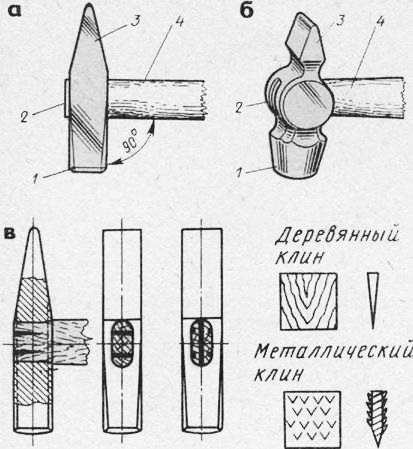

Мал. 62. Молотки: а - з квадратним бойком, б - з круглим бойком, в - схеми расклинивания ручок

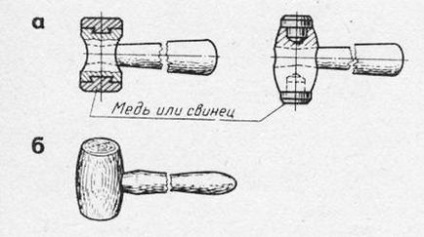

Мал. 63. Молотки: а - зі вставками з м'якого металу, б - дерев'яний (киянка)

Мал. 64. Молоток з гумовим накостильніком

Виготовляють молотки зі сталі 50 і 40Х та інструментальної вуглецевої сталі У7 і У8. У середній частині молотка є отвір овальної форми, що служить для кріплення рукоятки.

Робочі частини молотка - бойок квадратної або круглої форми і носок клиноподібної форми - термічно обробляють до твердості HRC 49 - 56. Ручку 4 молотка роблять з твердих порід дерева (кизилу, горобини, дуба, клена, граба, ясена, берези або з синтетичних матеріалів) .

Рукоятка має овальний перетин, ставлення малого перетину на превеликий 1. 1,5, т. Е. Вільний кінець в 1,5 рази товще кінця, на який насаджується молоток.

Кінець, на який насаджується молоток, розклинюється дерев'яним клином, змазаним столярним клеєм, або металевим клином, на якому роблять насічки (йоржі). Товщина клинів у вузькій частині 0,8 - 1,5 мм, а в широкій - 2,5 - 6 мм.

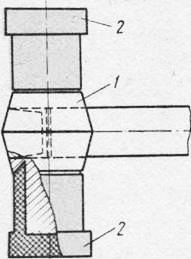

Якщо отвір молотка має тільки бічне розширення, забивають один поздовжній клин; якщо розширення йде уздовж отвору, то забивають два клина, і нарешті, якщо розширення отвори направлено в усі сторони, забивають три сталевих або три дерев'яних клина, маючи в своєму розпорядженні два паралельно, а третій перпендикулярно до них. Правильно насадженим вважається молоток, у якого вісь рукоятки утворює прямий кут з віссю молотка.

Крім звичайних сталевих молотків в деяких випадках, наприклад при складанні машин, застосовують так звані м'які молотки з вставками з міді, фібри, свинцю і алюмінієвих сплавів. При ударах, що наносяться м'яким молотком, поверхня матеріалу заготовки майже не пошкоджується. Через дефіцитності міді, свинцю і швидкого зносу ці молотки мало ефективні і не завжди зручні в експлуатації. З метою економії металів мідні або свинцеві вставки замінюють гумовими, більш дешевими і ефективними в роботі. Такий молоток складається з сталевого корпусу, на циліндричні кінці якого надіті нако-стильнікі з твердої гуми. Гумові накостильнікі досить стійки проти ударів і при зносі легко замінюються новими. Молотки цієї конструкції застосовують при точних складальних роботах, особливо коли доводиться мати справу з деталями невисокою твердості.

У деяких випадках, особливо при виготовленні виробів з тонкого листового заліза, застосовують дерев'яні молотки (киянки).

Киянки бувають з круглим і прямокутним ударниками.