Поділ гідрогенізатів гідроочищення [c.230]

Стабілізація каталізата і гідрогенізатів. [C.5]

У водородсодержащего газі каталітичного риформінгу домішки вуглеводнів складають від 60 до 80% (мас.) (Див. Табл. 3). При гідроочистки також утворюються вуглеводневі гази і сірководень (гази реакції). Кількість вуглеводневих газів. надходять зі свіжим воднем. і газів реакції в окремих випадках перевищує можливості гідрогенізату розчинити їх в собі і таким чином видалити з системи циркуляції газу. В цьому випадку відбувається накопичення вуглеводневих газів в системі циркуляції водородсодержащего газу. що призводить до падіння парціального тиску водню. [C.20]

Витрата водню на розчинення і втрати його через нещільності системи. У схему гідроочищення моторних палив після реактора і системи теплообміну продуктів реакції з сировиною включений сепаратор для поділу циркулюючого водородсодержащего газу і гідрогенізату. Тиск сепарації залежить від перепаду тиску в системі циркуляції водородсодержащего газу. температура - від обраного варіанту схеми теплообміну 40-50 ° С при холодній сепарації гідрогенізату і 160-230 ° С при гарячої. [C.20]

Циркуляційний газ після очищення від сірководню повертається в цикл на змішання з сировиною надлишок водородсодержащего газу виводиться з установки. У отпарной колоні з гідрогенізату видаляються сірководень, вуглеводневі гази і вода. Стабільний гидрогенизат, попередньо охолоджений за рахунок теплообміну ь нестабільним гідрогенізат, направляється в блок риформінгу. [C.51]

У колону надходить нагріте сировину. Цей спосіб застосовується 1ри стабілізації гідрогенізату паром, а також водородсодержащим 1лі вуглеводневим газом. [C.73]

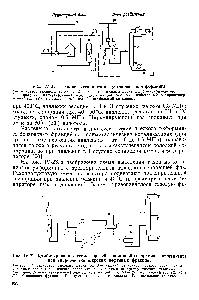

При гідроочистки дизельного палива та бмее важких фракцій доцільно застосування гарячої сепарації або поєднання гарячої і холодної сепарацій. На рис. 1У-22 зображена комбінована схема поділу гідрогенізату широкого фракційного складу з отриманням фракцій бензину, дизельного і котельного палива [19]. Схемою передбачається гаряча сепарація [c.231]

В цьому випадку погіршуються умови відпарки сірководню з гідрогенізату. [C.35]

Нестабільний гидрогенизат з сепаратора високого тиску надходить в сепаратор низького тиску. де з нього видаляється част1 розчинених газів. Вуглеводневий газ з сепаратора нізкогс тиску направляється на очистку від сірководню растворол МЕА і потім виводиться в паливну мережу заводу. [C.56]

Сировина насосом подається на вузол змішування з циркуляційним водородсодержащим газом. Газо-сировинна суміш нагрівається в теплообмінниках і в печі і надходить в два послідовно працюють реактора, газо-продуктова суміш, пройшовши теплообмінники і холодильники, направляється в сепаратор високого тиску. де циркуляційний газ відокремлюється від гідрогенізату після очищення від сірководню 15% розчином МЕА подається на компресор. Кожен блок має самостійну систему циркуляції газу. Вузол регенерації розчину МЕА загальний для двох блоків. [C.60]

Опис установки (рис. 9). Схема установки однопоточні. Сировина змішується з циркуляційним і свіжим водородсодержащим газом. нагрівається в теплообміннику і трубчастої печі до температури реакціп і подається в реактор. Газо-продуктова суміш після реактора послідовно охолоджується в термосифонного рібойлере стабілізаційної колони. теплообмінниках, в повітряному холодильнику. доохлаждается у водяному холодильнику і надходить в сепаратор, де при 40 ° С продукти поділяються на циркуляційний газ і гидрогенизат циркуляційний газ очищується від сірководню 15% розчином МЕА і надходить на циркуляційний компресор. а гидрогенизат направляється в сепаратор другого ступеня. де при зниженні тиску від нього відділяється частина розчиненого вуглеводневого газу. Далі гидрогенизат, попередньо нагретьш в теплообмінниках, надходить в колону стабілізації. З нижньої частини колони виходить стабільний гас, який послідовно охолоджується в теплообмінниках і холодильнику, після чого [c.52]

Технологічні схеми блоків поділу гідрогенізатів гідроочищення і каталізата риформінгу з отриманням високооктанових бензинів залежать від сировини і тиску реакції. На алю-мокобальтмолібденових і платинових каталізаторах (тиск реакції 4 МПа) гази з гідрогенізату і каталізата виділяються зазвичай двоступеневої холодної сепарацией. На I ступені виділяється водородсодержащий газ при тиску реакції і температурі близько 40 ° С (Б сепараторі високого тиску) на IIступені при цій же температурі і тиску 0,5-0,6 МПа відокремлюються розчинені вуглеводневі гази (в сепараторі низького тиску) (рис. 1У-21). В системі холодної двоступеневої сепарації виходить водородсодержащий газ (до 60-75% об. Нг) при порівняно невеликих втратах водню з вуглеводневим газом. [C.231]

Велике значення для осушення від вологи гидроочищенних бензину має правильно вибраний режим роботи отпарной колони для відпарки води і сірководню. Одночасно з гідрогенізату видаляється розчинений вуглеводневий газ. Волога з гідрогенізату витягується у вигляді азеотропа. Як азеотропобразу-чих агентів використовуються ізопентан, 2-метилпентан, 3-метилпентан і гексан. [C.23]

Олефінових вуглеводні при високих температурах Бистре вуглеводнів інших класів утворюють кокс, який осаждаето в теплообмінниках, печах і на каталізаторі. Залишковий утриманні олефінів в гідрогенізат не повинно перевищувати 1% (мас.). Кіль кість перерахованих домішок, зазвичай незначне в прямо гонних бензинах, різко зростає при використанні в якостей сировини установок риформінгу бензинів. отриманих в результат вторинних процесів. або при переробці ловушечний нафти Так, в прямогінний бензин і бензині термокрекінга може зі триматися таку кількість домішок, в% (мас.) [c.26]

Сировина змішується з циркулюючим і свіжим водородсодержащим газом (надлишковий газ риформінгу), нагрівається в теплообмінниках і в печі до хемператури реакції і надходить в реактор, заповнений АКМ каталізатором. Після охолодження в рібойлере отпарной колони. сировинних теплообмінниках і холодильниках парогазова йлесь розділяється в продуктовому сепараторі при 40 ° С на гидрогенизат і водородсодержащпй газ. [C.51]

Гідрогенізат з сепаратора високого тиску після Дросс-шрованпя направляється в сепаратор низького тиску і після по-, огревая в теплообміннику - в стабілізаційну колону. [C.59]

Гідрогенізат і розчинені гази з сепаратора високого тиску дросселирующие до 0,6 МПа в сепаратор низького тиску. Гідрогенізат, попередньо нагрітий в теплообмінниках, надходить на стабілізацію. Що виділився в сепараторі вуглеводневий газ, очшценний розчином МЕА від сірководню, дросселируется до [c.60]

При двоступеневої холодної сепарації (див. Рис. І, 12) в пер шої ступені виділяється циркулює водородсодержащий га прп 40 -50 ° С. Тиск в сепараторі залежить від необхідного давленш в реакторі і можливої втрати тиску газу в мережі перед подачез в сепаратор. У другому рівні з гідрогенізату виділяється раство Ріпне вуглеводневий газ. Тиск в сепараторі другий, стунен складається з тиску в колоні стабілізації і тиску, до лось необхідно для подачі гідрогенізату в колону. Наявність другого ступеня сепарації гарантує виключення прориву сред1 високого тиску в стабілізаційну колону крім того, знижена ня частки неконденсуючий компонентів в верхньому продукт колони покращує коефіцієнт теплопередачі в конденсаторі холодильнику. [C.72]

Опис секції гідроочищення (рис. 14). Сировина подається на змішання з циркуляційним газом і водородсодержащим газом. надходять з секції 300-2 (гідроочищення гасу). Газо-сировинна суміш нагрівається в теплообмінниках, потім в трубчастої печі до температури реакції і надходить в реактор. Газо-продуктоаая суміш з реактора подається на нагрів газо -сирьевой суміші, потім частина потоку - 70% (мас.) - направляється в теплообмінник блоку стабілізації, де нагрівається сировина для стабілізаційної колони. Подальше охолодження газо-продуктові суміші здійснюється в повітряному холодильнику. а охолодження до 38 ° С - у водяному холодильнику. Поділ нестабільного гідрогенізату і циркуляційного газу відбувається-в сепараторі високого тиску. звідки нестабільний гидрогенизат, попередньо нагрітий за рахунок теплообміну з газо-продуктової сумішшю, дросселируется в стабілізаційну колону. [C.65]

Сепарація гідрогенізату. У Процесах гідроочищення моторниз палив сепарація гідрогенізату застосовується для виділення з млості (водородсодержащего і вуглеводневої газів. Вибір схеми данног (вузла на установках різного типу визначається в основному конкурують ними умовами виробництва. [C.72]

Існує два способи сепарації гідрогенізату холодні і гарячий. Холодна сепарація може бути двох - і одностуненчато по тиску. [C.72]

Метод стабілізації визначається режимом і умовами нроіз-юдства, наприклад ресурсами водородсодержащего або вуглеводень-південно газу, вартістю пара. Стабілізацію при низькому тиску доцільно здійснювати в тому випадку, якщо вуглеводневий газ повністю споживається на установці, а прийняте тиск забезпечує конденсацію відгону, що минає з верху колони. Друга умова виконав про тільки при стабілізації гасу і дизельного палива. При гідроочистки бенз а відпарювання гідрогенізату завжди проводиться при підвищеному тиску. що забезпечує конденсацію легкого відгону і зі зменшеною втрати бензину за рахунок його виносу. [C.73]

Пуск установок відбувається відповідно до регламенту. Для окращенія часу пуск реакторного блоку. блоків очищення газу стабілізації гідрогенізату здійснюють, по можливості, одноременно, а при двухпоточной схемою - окремо, причому другий лок виводять на режим після досягнення стійкої роботи першого лока. Пуск обладнання проводять згідно з вимогами інструк-, ій заводів-виготовлювачів. [C.123]