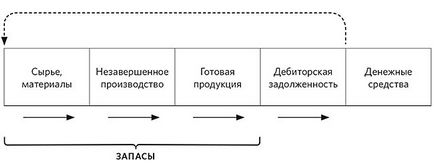

З запасів сировини починається виробничий цикл підприємства. Їх величина впливає на фінансовий результат і стан бізнесу, структуру капіталу і зобов'язання.

Відмінною особливістю запасів сировини є те, що вони найменш ліквідні в оборотному капіталі. Процес повернення вкладених в них коштів довгий і непростий.

Аналіз запасів зводиться до однієї головної мети - визначення їх оптимального розміру. У своїй трудовій практиці мені доводилося стикатися і з проблемою сформованих зайвих залишків і з проблемою дефіциту (як сировини, матеріалів, комплектуючих, так і готової продукції). Кожна з цих проблем має свої негативні сторони.

Виробничий цикл підприємства. схема

Дефіцит призводить до перебоїв з поставками продукції в роздріб, а якщо це федеральні мережі, то до можливих штрафних санкцій і претензій.

Надлишки заморожують кошти на складі. Особливо добре це простежується по нізкооборачіваемим товарам.

Щоб виключити появу вищеперелічених проблем, ми розробили систему управління запасами, в основу якої покладено принцип безперебійного постачання роздрібних покупців. Організація планування виробництва враховує формування запасу, який по «топовим» позиціях становить місяць, інші - від 2 до 12 місяців. Але за умови, що ефективна рентабельність з урахуванням знецінення від зайвого зберігання товару достатня для покриття витрат. Чим вище рентабельність продукції, тим тривалість зберігання залишків вище, і чим нижче рентабельність, тим швидше повинні обертатися товар і запаси.

Оптимізація запасів та формування виробничого процесу

При формуванні виробничого процесу, спрямованого на оптимізацію запасів, враховується ряд факторів і нюансів роботи підприємства. Розглянемо їх.

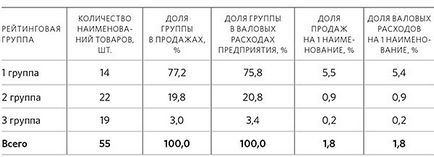

1. Рейтинг продукції: важливість товару для обсягу продажів. Для нашої компанії важливо оптимізувати управління запасами по «топовим» позиціях, так як саме цей асортимент формує основні валові витрати на виробництво. У таблиці 1 наведено зведені дані по рейтингу продажів і валових витрат на випуск продукції. Всього 14 найменувань (25% від загальної кількості товарів) формують 77,2 відсотка продажів і 75,8 відсотка валових витрат. Саме по ним вибудовується управління запасами групи.

Таблиця 1. Зведені дані по валових витрат за групами товарів

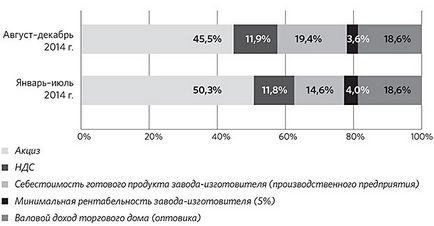

Діаграма. Структура мінімальної ціни горілки 0,5 л,%

Зазначу, що зростання ставки акцизу, як правило, відбувається з нового року. У цьому випадку виробники намагаються випустити і відвантажити товар за старою ставкою, щоб в новому році реалізовувати його вже за новими цінами (в алкогольній галузі державне регулювання цін здійснюється через встановлення мінімальних роздрібних і оптових цін на товари).

3. Тривалість виробничого циклу і термінів доставки. Тривалість циклу з дати заявки на поставку комплектуючих до випуску готового продукту у нас становить 25-30 днів. Для безперебійного постачання роздрібних покупців був визначений мінімальний (і він же оптимальний) запас наявності готового продукту на всіх складах групи - 30 днів. Тобто на кінець кожного місяця на складах повинно знаходитися товару мінімум на 30 днів продажів. Таким чином, повністю покриваються продажу наступного місяця: виробництво поточного місяця орієнтоване вже на наступний.

4. Ємність складів і їх приналежність. Як було сказано трохи вище, сплата акцизу настає тільки після відвантаження - до тих пір, поки товар на складі, акциз не нараховується. Період його перебування на складі обмежений періодом дії отриманої і наданої в ИФНС банківської гарантії. Термін її дії повинен закінчуватися не раніше шести місяців, наступних за податковим періодом, у якому здійснювалася закупівля спирту для виробництва готового продукту (п. 12.2 ст. 204 Податкового кодексу РФ). Так як відвантаження готової продукції покупцям у нас ведеться з торгового дому (оптовика) в зв'язку з невеликим складом заводу-виготовлювача, то запас ми тримаємо саме там. Необхідність використання дистриб'ютора (торгового дому) пояснюється ще й тим, що ми продаємо крім власної продукції товари інших виробників. Тобто схема виходить наступна:

склади торгового дому виступають розподільними центрами з мінімальними торговими запасами нашої продукції (7-10 днів продажів плюс резерви для федеральних мереж до 30 днів) і продукції інших виробників. Сенсу підтримки залишків на цьому складі більше 7-10 днів немає, тим більше що кожен додатковий день зберігання тут залишків готової продукції викликає авансовий платіж сплати акцизу заводу-виготовлювача (п. 3 ст. 204 НК РФ) .На цих складах здійснюється комплектування замовлень роздробу ;

склад заводу-виготовлювача використовується для підтримки необхідного запасу з сукупним залишком за власним асортименту на 30 днів. Цей склад завжди використовується по максимуму, завантаження його становить 90-100 відсотків. Оскільки саме тут бажано по максимуму тримати запас товару.

Ще однією відмінною особливістю використання складів в алкогольній галузі виступає їх обов'язкове ліцензування контролюючим органом (Федеральною службою з регулювання алкогольного ринку - РАР) під кожен вид діяльності. Ліцензія видається на термін від одного року до п'яти років, при цьому складські приміщення повинні відповідати різним вимогам РАР, в тому числі і за видами діяльності: до виробничих складах одні вимоги, до складів зберігання (оптова торгівля) інші.

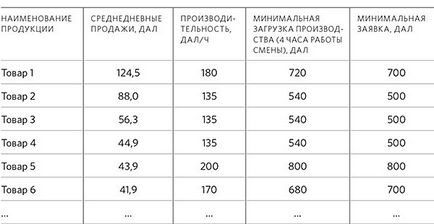

6. Мінімальна партія виробництва. За різними видами продукції мінімальна партія відрізняється і залежить від швидкості її виробництва (див. Табл. 2). Часті переналагодження виробничої лінії знижують продуктивність зміни, підвищують собівартість одиниці продукції. Зокрема, раніше були випадки, коли для випуску різних видів продукції малими партіями протягом дня були потрібні часті переналагодження виробничої лінії. Робочі годинами сиділи склавши руки. Зараз переналагодження орієнтована чітко на обідній час працівників. Як мінімальної партії одного виду продукції визначено обсяг, що випускається за одну виробничу зміну. Триває має вона чотири години - половину робочого дня. Такий часовий проміжок був визначений виходячи з наступного принципу: працівники основного виробництва йдуть на обід, а наладчики в цей період налаштовують лінію. І до повернення з обіду працівників виробництва лінія готова до випуску наступного виду продукції.

Таблиця 2. Визначення мінімальної партії випуску

7. Залежність ціни від тиражу комплектуючих матеріалів. Чим більше тираж, тим нижче ціна на комплектуючі, тим нижча собівартість. Цей фактор тісно пов'язаний з обсягами мінімальної партії випуску товарів. З огляду на його, підприємство по максимуму стандартизує випуск - наприклад, використання одного виду пляшки (ковпачка, пробки, упаковки та ін.) На кілька видів, що випускається. Товар, комплектуючі якого неможливо стандартизувати, як правило, має високу рентабельність.

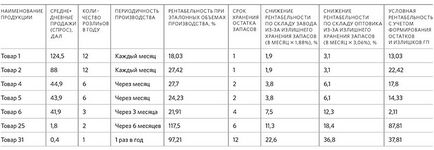

Отже, з урахуванням всіх перерахованих вище факторів і нюансів роботи підприємства фінансова служба розробила схему формування оптимальних запасів сировини і готової продукції в рамках виробничого процесу. На прикладі таблиці 3 розглянемо, як вона працює. Коефіцієнти, що враховують зниження рентабельності за зберігання залишків на складі заводу-виготовлювача і оптовика, різні. Причини наступні: склад заводу знаходиться у власності, і вартість зберігання на ньому включає в себе тільки амортизацію і відсотки по кредитах; в вартість зберігання запасів на складі торгового підприємства (оптовика) включено оренду і відсотки по кредитах. Таким чином, кожен місяць зберігання запасів на заводі скорочує рентабельність продажу запасів на 1,88 відсотка, в торговому домі (оптовики) - на 3,06 відсотка.

Таблиця 3. Взаємозв'язок рентабельності реалізації і вартості зберігання запасів

Ефективна рентабельність продажів товару 1, виробленого щомісяця на один місяць вперед, становить 13,03 відсотка замість 18,03 відсотка, а високомаржинальним товару 31, виробленого один раз на рік на 12 місяців продажів, всього 37,81 відсотка замість розрахункової рентабельності 97,21 відсотка. Тобто основна рентабельність з'їдається надлишками залишків і тривалим періодом зберігання. Але при цьому підприємству невигідно виробляти невеликі партії продукції, так як в цьому випадку збільшиться собівартість випуску за рахунок зростання цін на комплектуючі (при зменшенні обсягу їх закупівель), через безліч переналадок знизиться продуктивність ліній, відповідно, собівартість продукції зросте. При цьому на складі сировину буде лежати, і за нього також треба буде платити постачальникам. Тому до тих пір, поки рентабельність продукту дозволяє його проводити на тривалі періоди часу (і за ці періоди продукт не буде знецінюватися), його слід випускати. Але як тільки формується негативна або дуже низька рентабельність, приймається рішення про припинення його виробництва.

Як характерний приклад можна подивитися товар 6, за яким ефективна рентабельність при зберіганні продукції 4 місяці становить всього 2,11 відсотка. Виникає необхідність перегляду частоти виробництва даного запасу до одного разу на два місяці. В цьому випадку ефективна рентабельність складе 12,03 відсотка (21,91% - (1,88% × 2 + 3,06% × 2)). При цьому обсяг виробництва запасу на 2 місяці складе 2514 декалітрів (41,9 дав × 30 дн. × 2 міс.), Що складе 15 робочих годин при еталонної продуктивності 170 декалітрів на годину.

Досвідом поділився Микола Родін, заступник фінансового директора ТОВ «Брянскспиртпром».