Легування металу - процес насичення добавками, що поліпшують фізико-технічні властивості матеріалу. Процес здійснюється безпосередньо при виробництві сплавів. Тобто, поліпшуються характеристики всієї маси металу. Це не завжди виправдано, в силу підвищення ціни.

Локальний метод, що дозволяє точково змінювати поверхневі властивості матеріалу, - Електроіскрове легування (ЕІ).

суть способу

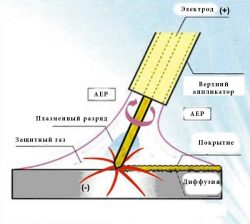

Ідея заснована на перенесенні невеликих порцій матеріалу при виникненні плазмових розрядів. Операція розплавлення і осадження лігатури відбувається в повітряно-газової середовищі. Спосіб нагадує мікро-зварювальний процес.

Виникнення короткочасного електричного імпульсу, викликає розплавлення легирующей основи електрода і перенесення її на оброблювану поверхню. Звідси, інша назва процесу, - «Електроіскрове покриття», «Електроіскрове зміцнення».

переваги

Метод поверхневого зміцнення отримав розвиток, завдяки ряду споживчих властивостей:

- можливість здійснювати точковий вплив на площі, що не перевищує часток міліметра; захист навколишнього поверхні не потрібно;

- забезпечення надійного контакту нанесеної лігатури з основною поверхнею оброблюваної деталі, - високий ступінь адгезії; пояснюється тим, що при процесі відбувається часткова дифузія (проникнення) вглиб металу;

- виникнення невеликого теплового фону; в результаті, відсутня нагрівання поверхні, не виникає деформація вироби;

- простий технологічний процес; не потрібно спеціальної підготовки поверхні;

- енергоємність не перевищує 2 кВт;

- обладнання має невеликі габаритні розміри і масу, внаслідок цього, транспортабельний в якості ручної поклажі;

- високий ККД, - масове перенесення металу знаходиться в діапазоні 60-80%.

застосування

Електроіскрове легування знайшло застосування в галузях машинобудування та металообробки:

- автомобільне виробництво;

- загальне машинобудування;

- виробництво технологічної оснастки;

- обробка штампів для термічної обробки металів;

- підвищення ріжучих властивостей обробного інструменту;

- зміцнення зубів шестерень;

- підвищення зносостійкості шийок колінчастих валів і інші області застосування;

- ремонтні операції при відновленні працездатності пошкоджених деталей.

Завдяки локалізації площі обробки, спосіб електроіскрового зміцнення застосовують часових справ майстри, ювеліри. Прижився метод у любителів створювати діючі металеві копії автомобілів, кораблів, літаків. Метод дозволив наносити покриття на скло і кераміку.

устаткування

До складу обладнання для електроіскрового легування входить:

- джерело живлення (генератор імпульсів) з електронним блоком управління;

- електромагнітний вібратор (збудник);

- легуючий електрод;

- держатель деталі (легуємі електрод);

- мережевий кабель.

Генератор імпульсів забезпечує видачу струму в діапазоні частот 100-400 Гц. Ці значення вважаються оптимальними. Отримані під час експериментальної обробки різних матеріалів. Відхилення в обидві сторони призводить до погіршення показників обробки.

Застосовуються спеціальні генератори уніполярних імпульсів на напівпровідниках. Інший вид обладнання - релаксаційні генератори.

Як лігатури застосовують широкий асортимент металів і їх хімічних сполук:

- зниження тертя сприяють свинець, олово, вісмут, індій і графіт;

- зносостійкість і твердість надають карбіди і бориди тугоплавких металів (молібден, вольфрам, реній, хром);

- корозійна стійкість забезпечується покриттям з кремнію, алюмінію або ферохрому.

Принцип дії

Установка електроіскрового легування подає імпульси з заданою частотою на електромагнітний збудник. Якір електромагніту, пов'язаний з прикріпленим електродом. Останній, вагаючись, вступає в контакт з оброблюваною деталлю.

Процес електроіскрового легування

Виникає електричний розряд, викликаний струмом великої щільності (до декількох тисяч ампер). Виділяється велика кількість теплової енергії. Під дією високих температур, частина лігатури розплавляється. Під впливом електромагнітного поля, розплав осідає на поверхні виробу.

У точці обробки виникає мікролунка, на краю якої потрапляє розплавлений метал. Надаючи анода (легуючих електроду) поступальний рух, створюється лінія з нанесеним матеріалом.

Щоб створити суцільне цілісне покриття на катоді (легуємі поверхню), швидкість переміщення анода повинна бути менше або дорівнює тривалості імпульсу. Тобто, при частоті 100 Гц, тривалість імпульсу становить 0,01 секунди. Прохідний шлях за цей час - не більше ¼ діаметра проплавления лунки. Дотримуючись такої режим обробки, вдається створити суцільне монолітне захисне покриття.

Періодичний контакт двох електродів можна створити, застосовуючи механічну обертову голівку. Остання, оснащується декількома електродами. Як рушія застосовується високошвидкісний електродвигун або пневматична турбіна. Деталі поміщаються в єдиний пластиковий корпус, оснащений рукояткою.

Принцип дії цього приладу відрізняється від електромагнітного вібратора. Електроду надається обертальний рух, в результаті траєкторія стає тангенциальной. Відбувається своєрідне «чирканья» по поверхні. Розплавлена лигатура розмазується по площі. Плюси такого обладнання:

- зменшення, на відміну від вібраційного способу, шорсткості нового покриття;

- можливості механізувати процес електроіскрового легування.

Перед застосуванням ЕІ, необхідно провести пробні операції. Це дозволить вибрати необхідний режим роботи під застосовуваний електрод. Наприклад, при використанні вольфраму, можливо приварка анода і катода. Усунути таку перешкоду допоможе попереднє легування вуглецем. Перед покриттям алюмінію карбідом вольфраму, необхідно створити проміжний шар з нікелю.

Із задоволенням вислухаємо думки наших читачів, які застосовували на практиці метод ЕІ. Ваша думка буде цікаво і іншим відвідувачам нашого сайту.