Дробоструйна обробка виконується на пневматичних або механічних дробемет. У першому випадку дріб рухається під дією стисненого повітря, у другому - під дією відцентрової сили, що розвивається в бистровра-щающую масивному роторі.

Найбільшого поширення набули дробемет механічного типу. Вони економно витрачають енергію і процес обробки на них стабільний зважаючи сталості швидкості руху і розмірів струменя дробу.

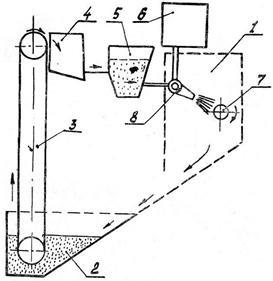

Пневматичний дробемет (рис. 8.3) зазвичай складається з робочої камери 1, приймального бункера 2, елеватора 3 і сепаратора 4. Підготовлену до заправки дріб завантажують в бункер 5, а оброблювану деталь 7 встановлюють в робочій камері на оправці спеціального пристосування. Деталь приводиться в обертальний двженія через редуктор і ланцюгову передачу. Осьове переміщення деталі здійснюється або вручну, або за допомогою спеціального механізму.

З бункера дріб надходить у форсунку 8, а потім стисненим повітрям під тиском 5 - 6 кг / см 2 викидається на оброблювану деталь. Зіткнення дробинок з деталлю призводить до локального пластичного деформації, до появи залишкових напружень. Після наклепу дріб надходить в приймальний бункер. Потім дріб елеватором подається назад в сепаратор, де вона очищається від пилу і осколків дробу. Очищена дріб подається в робочий бункер для повторного використання.

Мал. 8.3. Схема пневматичного дробемет.

Продуктивність, тобто кількість викидається на оброблювану поверхню дробу в одиницю часу, регулюється зміною числа працюючих форсунок, зміною перетину сопла форсунки і зміною витрати повітря і тиску.

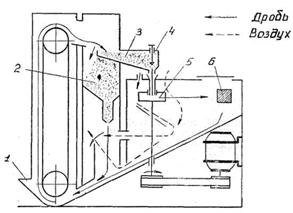

З механічних дробемет розглянемо універсальний дробемет ДУ-1, конструкції ЦНИИТМАШ, схема якого наведена на рис. 8.4.

Установка заправляється дробом, яку засипають в бункер 1, елезатором дріб переноситься в бункер 2, який розрахований на розміщення всієї дробу, якої заправлена на найшвидше ротор 5.

Мал. 8.4. Схема механічного дробемет ДУ-1 конструкції ЦНИИТМАШ.

Ті, хто отримав велике прискорення дробинки бомбардують деталь 6, яка наводиться в обертальний рівномірний рух. Оскільки дробеструйной обробці можуть піддаватися найрізноманітніші за формою і розмірами деталі, дробемет обладнаний різними пристроями.

Оброблена дріб скочується в нижній бункер і по колії проводиться очистка дробу від пилу, дрібних, осколків і т. Д.

Очищення проводиться повітряним струменем з допомогою вентилятора і сепаратора. Для роботи застосовується чавунна дріб.

Однак останнім часом отримала застосування сталева дріб, яка дозволяє в 20 - 30 разів підвищити ізностойкость деталей дробемет і спростити пристрій для очищення дробу, т. К. Потрібна значно менша очищення.

Технологічно процес дробеструйной обробки зазвичай складається з наступних операцій:

1. Підготовка установки. Вона полягає в перевірці якості дробу, в перевірці справності обладнання і пристосувань.

2. Вибір і налаштування режимів обробки. Здійснюється або на підставі досвідчених даних шляхом пробної обробки і випробування, або за довідковими даними.

3. Обробка деталі або партії деталей дробом. Контроль якості обробки. Контролюється глибина і ступінь наклепу виміром твердості або виготовленням шліфів або методом стравлювання. Часто контроль здійснюється за спеціальними пластинках.

Наклеп сталевих заготовок виробляють чавунної або більш міцної сталевим дробом. При наклеп кольорових металів застосовується алюмінієва або скляна дріб. Сталева або чавунна дріб не застосовується тому, що осколки чавуну і сталі шаржує поверхню і викликають електрохімічну корозію (утворюють мікроелементи).

В даний час широко застосовується чавунна дріб, хоча і її технологічні властивості гірше сталевий через низьку динамічної міцності.

Дробеструйной обробкою може бути забезпечено:

а) глибина наклепаного шару до 1,5 мм,

б) твердість нормалізованої сталі ст. 20 зростає на 40%, а стали ст. 45 - на 20%.

У наклепаного шарі виникають стискають напруги до 80 кг / м 2. Оптимізація режимів дрібоструминного обробки проводиться досвідченим шляхом на зразках металів.

Технічний контроль процесу проводиться за допомогою спеціальних пластинок, по прогину яких після обробки на прийнятих режимах судять про відповідність режимів заданим вимогам.

Дробеструйную обробку широко застосовують для зміцнення деталей машин (ресор, пружин, торсіонних валів, зубчастих коліс, штанг, осей і т. Д.), Особливо працюючих в умовах циклічного згину та кручення.

Дробеструйную обробку застосовують для підвищення стійкості спіральних свердел, пуансонів гарячого штампування, гнуття матриць, штампів, бурових шарошок і т.д.

Велике значення має вплив дробильноструменевого зміцнення на процес релаксації.

В процесі релаксації частина пружних деформацій переходить в залишкові пластичні (особливо у пружин). Зміцнення подібних деталей не тільки підвищує витривалість, але і забезпечує надійність роботи пружин.

Дробоструйна обробка підвищує циклічну міцність зубчастих коліс. Часто дробеструйная обробка зубчастих коліс застосовується з іншими видами обробки - цементацією, ціанування і т.д.

Спеціальні дослідження, проведені на зразках з сталей марок 12ХНЗА; 18ХНВА і зубчастих колесах із сталей 18ХНВА, показали значне підвищення межі витривалості в результаті застосування дрібоструминного обробки цементованої і загартованої поверхонь.

Дробоструминний наклеп широко застосовується для підвищення терміну служби зварних швів.