Деформації та напруги при зварюванні

Класифікація деформацій і напружень. Крім напружень і деформацій, що виникають в деталях під дією прикладених навантажень, в них можуть бути так звані власні напруги і деформації, які існують в тілах навіть при відсутності будь-яких зовнішніх сил.

Залежно від тривалості існування власні напруги і деформації при зварюванні поділяють на тимчасові, т. Е. Існують період виконання звари або супутніх технологічних операцій, і на залишкові, т. Е. Стійко зберігаються в теченідц тривалого часу зварювання.

Розрізняють власні напруги I роду, які врівноважуються в макрооб'ємів тіла, II роду-в межах зерен, III роду в межах кристалічної решітки.

Залежно від характеру напруженого стану собстве ні напруги можуть бути одноосьовими - лінійними, двох ними - площинними і тривісними - об'ємними.

Розрізняють деформації в площині, проявляющі еся в зміні форми і розмірів деталі або конструкції в пло кістки, наприклад, у вигляді поздовжніх і поперечних деформацій деформації поза площиною, наприклад у вигляді кутових деформацій грибовидності, серповидно і т. Д.

Деформації, які змінюють розміри всього вироби, позову; жают його геометричні осі, називаються загальними. Деформації які стосуються окремих елементів вироби у вигляді випучин, хло-

32 пунов, хвилястості і інших місцевих спотворень, називаються усними.

Слід розрізняти деформації безпосередньо в зоні зварних з'єднань і деформації елементів конструкції в цілому. Останні є наслідком деформацій і напружень в зварному з'єднанні.

Освіта зварювальних деформацій і напружень. Основними причинами утворення власних напружень і деформацій в зварних з'єднаннях і конструкціях є нерівномірний нагрівання та охолодження металу при зварюванні, структурні і фазові перетворення, механічне (пружне і пластичне) деформування при складанні, монтажі і правці зварних вузлів і конструкцій.

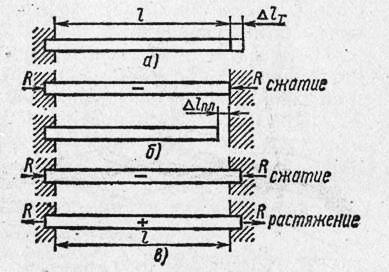

Подання про причини виникнення теплових зварювальних деформацій і напруг дає послідовне ознайомлення з елементарним процесом нагріву і охолодження стрижня при різних умовах його закладення (закріплення).

Якщо точно на відстані поставити жорстку перешкоду, що перешкоджає подовженню стрижня, і знову нагрівати його, то при розширенні стержень буде тиснути на ліву і праву перепони, з боку яких виникають протидіючі сили реакції на тиск стержня R, які по відношенню до стрижня є зовнішніми стискають силами . У стрижні виникнуть напруги о- стиснення, які будуть рости в міру зростання температури Т відповідно до вираження а-ає, де твір аТ Так само відносно подовження, а Е - модуль пружності. Якщо нагрівати стрижень до температур, що викликають тільки пружне Деформування, то при його охолодженні до вихідної температури Е ньому не виникне ніяких напруг і залишкових деформацій, його довжина залишиться незмінною.

Мал. 1. Схема деформації стержня з різними умовами закріплення при нагріванні

При нагріванні сталевого стрижня вище 100 ° С в ньому можлива поява пластичних деформацій.

Розглянемо, нарешті, випадок, коли стержень закріплений жорстко з обох кінців, закріплення перешкоджає як його подовження, так і вкорочення.

Після нагріву до температур, що не викликають пластичного деформування. і подальшого охолодження в стрижні не залишиться ніяких напруг, так як при нагріванні

стрижень деформувався (стискувався) тільки пружно. На стадії нагріву в ньому мож-i Ніка стискають напруги.

Нагрівання до температур, що перевищують температуру досягнення від (> 100 ° С), призводить до пластичного обтисненню стержня і виникнення напружень стиску аг. При охолодженні стрижень буде прагнути вкоротити на величину обтиску А / Пл. Однак жорстке закріплення буде перешкоджати скороченню. Реакція закріплення викличе появу в стрижні напруг, що розтягують. Ці залишкові напруги розтягнення не з'явилися б, якби стрижень при нагріванні не зазнав пластичного обтиснення.

Нагрівання стержня з низьковуглецевої сталі при жорсткому його закріпленні до температур> 200 ° С призводить до появи в ньому після охолодження напруг, що розтягують, рівних границі текучості і навіть до пластичних деформацій розтягування.

Процесами, що відбуваються при нагріванні і охолодженні защемленного стрижня, пояснюється утворення тимчасових і остаточ них напряженій.і деформацій, що діють в звареному шві і при Лега зоні, де метал піддається упругопластические де формуванню при нагріванні і охолодженні в процесі зварювання. Зон нагріву при зварюванні поводиться як затиснений нагрівається стрижень, а холодні ділянки металу як защемлення.

Обов'язковою умовою виникнення залишкових деформація і напруг є наявність пластичної деформації при нагріванні. Чим вище нагрів і більше його нерівномірність, тим більше вірогідна поява при нагріванні пластичних деформацій, а Cледовательно, і залишкових напруг і деформацій.

Величина залишкових напруг для вуглецевих сталей досягає межі текучості, для сталей високолегованих може перевищувати умовний межа плинності, для титану, алюмінію, міді, і тугоплавких металів, як правило, менше межі текучості.

Основні поняття. Зміна форми і розмірів твердого тіла під впливом зовнішнього або внутрішнього сили називається деформацією. Якщо форма і розміри відновлюються після припинення дії сили, то така деформація буде пружною. Якщо тіло не приймає первісної форми, воно отримало залишкову, або пластичну, деформацію. Розміри деформації визначаються величиною прикладеного зусилля. Чим більше зусилля, тим більше що викликається ним деформація. Про величину зусилля судять по напрузі, що викликається даними зусиллям в тілі. Напругою називається внутрішня сила, яка припадає на одиницю площі поперечного перерізу тіла. Таким чином, між напругою і спричиненої ним деформацією існує пряма залежність.

Напруги і деформації, що виникають від нерівномірного нагрівання та охолодження матеріалу, називаються тепловими або термічними. Величина розширення металу залежить від температури його нагріву і коефіцієнта лінійного розширення - величини в міліметрах, на яку подовжується металевий стрижень довжиною 1 м при нагріванні його на 1 ° С. Чим більше коефіцієнт термічного лінійного розширення і вище температура нагріву, тим більшу деформацію буде відчувати метал при нагріванні і охолодженні.

Якщо закріпити кінці стрижня так, що він не зможе вільно подовжуватися або скорочуватися, то термічні деформації стрижня викличуть в ньому термічні напруги, які відповідають цим деформацій. Чим більше навантаження буде випробовувати закріплений стержень, тим більше буде його деформація і тим вище будуть виникають в ньому напруги.

На величину деформацій при зварюванні впливає теплопровідність металу. Чим вище теплопровідність, що зварюється, тим рівномірніше розподіляється по його перетину тепловий потік і деформація буде менше. Так, наприклад, при зварюванні нержавіючих сталей, що володіють меншою теплопровідністю і великим коефіцієнтом термічного лінійного розширення, ніж малоуглеродистая сталь, деформації виходять більше, ніж при зварюванні маловуглецевої сталі. Навпаки, алюміній, що володіє більш високим коефіцієнтом термічного лінійного розширення, але значно краще проводить теплоту, ніж низьковуглецевий сталь, дає при зварюванні менші деформації в порівнянні з маловуглецевої сталлю.

Термічні напруги можуть виникати в металі і без дії зовнішніх зусиль. Такі напруги називаються власними. З власних термічних напружень найбільше значення мають ті, які виникають під час охолодження вироби. Якщо вони діють тільки уздовж шва, це не позначається на міцності зварного з'єднання. Більш небезпечні напруги, що діють перпендикулярно осі шва (поперечні), так як вони можуть викликати появу тріщин у шві і біля шовної зони.

Причини виникнення деформацій. Внутрішні напруження виникають тільки в тому випадку, якщо вільному розширенню і скорочення деталі що-небудь перешкоджає. Таким перешкодою є сусідні ділянки металу, що залишилися більш холодними внаслідок нерівномірного нагрівання і тому менш розширилися. Наявність зосередженого джерела теплоти (електрична дуга), що переміщається уздовж шва з певною швидкістю і викликає нерівномірне нагрівання металу при зварюванні, є основною причиною виникнення внутрішніх напружень і деформацій в зварних виробах.

Усадка наплавленого металу виникає в наступних випадках. При переході наплавленого металу з рідкого стану в тверде обсяг його зменшується, відбувається усадка. Явище усадки пояснюється тим, що при затвердінні металу він стає більш щільним, внаслідок чого обсяг його скорочується. В результаті усадки виникають напруження розтягу в сусідніх частинах деталі, які викликають відповідні їм напруги і деформації. Різні метали мають різну усадку. Вона зазвичай вимірюється у відсотках від початкового лінійного розміру. Так, усадка алюмінію 1,7 ... 1,8; бронзи - 1,45 ... 1.6; латуні - 2,06; міді - 2,1; маловуглецевої сталі - 2.

Напруги, викликані усадкою, зростають до тих пір, поки метал не почне витягуватися ". Якщо він недостатньо пластичний, деталь може дати тріщину в найбільш слабкому місці. Цим місцем часто буває околошовной зона термічного впливу. Внаслідок усадки або скорочення обсягу металу утворюються тріщини в процесі зварювання, звані гарячими тріщинами. При зварюванні відбувається поздовжня і поперечна усадка.

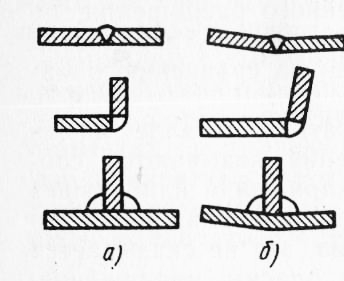

Поздовжня усадка викликає скорочення довжини листів при зварюванні поздовжніх швів. Якщо центр ваги поперечного перерізу шва не збігається з центром ваги перерізу свариваемого елемента, то від поздовжньої усадки неминуче виникає викривлення цих елементів в поздовжньому напрямку. Поперечна усадка дає викривлення листів. Усадка завжди більше там, де більше обсяг наплавленого металу. Тому при поперечної усадки листи будуть жолобитися вгору, в бік посилення шва. Якщо деталь закріпити, не даючи їй деформуватися від усадки, то це викличе напруги в закріплених ділянках вироби.

Величина деформацій і пов'язаних з нею напружень залежить від величини зони нагріву при зварюванні. Чим більший обсяг металу розігрівається при зварюванні, тим сильніше будуть деформації і викривлення. Тому різні способи зварювання дають різну величину деформацій.

Мал. 1. Деформації від поперечної усадки наплавленого металу: а - з'єднання до зварювання, б - після зварювання

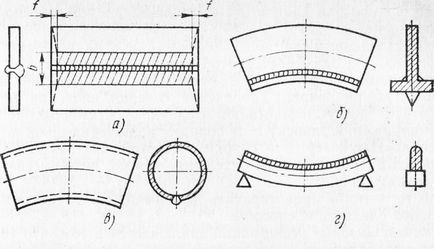

Мал. 2. Поздовжня усадка і викликані нею деформації: а - при симетричному б, в, г - при несиметричному розташуванні швів відносно центра ваги перерізу елемента;

Розміри і положення швів впливають на величину деформації при зварюванні. Найбільші деформації виникають в довгих швах, розташованих несиметрично щодо перетину свариваемого профілю. Чим складніше форма деталі, чим більше в ній різних швів, тим більше вона може деформуватися.

Штучне охолодження деталі в процесі зварювання зменшує величину деформації.

Способи зниження напружень і деформацій. Для зниження зварювальних напруг і деформацій при розробці межах ;;; їй металевих конструкцій враховують наступне. Зварні з'єднання конструюють таким чином, щоб обсяг наплавленого металу був мінімальним. З цією метою переривчасті шви замінюють суцільними меншого перетину. Стикові шви проектують з мінімальним кутом розкриття шва і мінімальним зазором. Уникають різких переходів перетинів, а також застосовують переважно стикові з'єднання. Не допускають концентрації і перетинів зварних швів.

Порядок складання під зварювання, спосіб зварювання, режими зварювання і послідовність накладення шва по його довжині й перетину впливають на величину деформацій і напружень при зварюванні.

Щоб зменшити залишкові деформації і напруги конструкцій і виробів при складанні, по можливості не допускають скріплення деталей прихватками, які створюють жорсткі закріплення. Для забезпечення рухомого стану закріплених деталей використовують клинові, центрувальні і інші складальні пристосування.

На утворення залишкових деформацій і напружень значний вплив робить спосіб зварювання. На величину і характер зварювальних напруг і залишкових деформацій впливають енергія і режим зварювання. Збільшення перетину шва, як правило, сприяє зростанню деформацій. Величина залишкових деформацій і напружень залежить і від порядку накладення швів по довжині і перетину. Наприклад, при зварюванні листових конструкцій спочатку виконують поперечні шви окремих поясів, а потім зварюють пояса між собою.

Для того щоб запобігти деформації в процесі зварювання, застосовують такі способи.

Урівноваження деформацій полягає в тому, що встановлюють певну послідовність накладення швів, при якій деформації від попередніх швів знижуються при виконанні наступних швів. Цей спосіб широко застосовують при зварюванні конструкцій симетричного перетину.

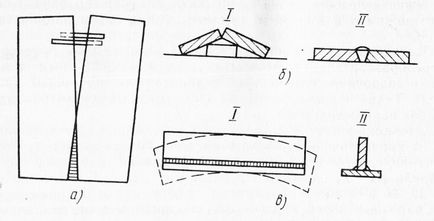

Зворотні деформації виконують так. Перед зварюванням конструкцій або елемента для зменшення залишкової деформації штучно створюють деформацію, зворотну по відношенню до тієї, яка може виникнути під час зварювання. На рис. 3 показані приклади використання зворотної деформації.

Жорстке закріплення деталей перед зварюванням забезпечує зменшення зварювальних деформацій.

Проковування швів і околошовной зони легкими ударами молотка сприяє зниженню напруги і деформацій. При виконанні проковки необхідно дотримуватися таких умов. При багатошаровому зварюванні проковку виконують пошарово, а перший і останній шви не проковують; шов проковують ділянками довжиною 150 ... 200 мм відразу після зварювання або підігріву його до 150 ... 200 ° С; при зварюванні металу товщиною понад 16 мм проковують і метал околошовной зони.

Мал. 3. Використання зворотних деформацій при зварюванні: а - клиновидний зазор, рівний 10 ... 20 мм на 1 м шва, б, в -попередня вигин (/, II - положення до і після зварювання)

Загальний отжиг зварних конструкцій роблять тоді, коли вони виготовлені з сталей, що мають схильність до утворення загартованих зон поблизу зварного шва (особливо при великій товщині зварюваного металу), а також в тому випадку, коли конструкції працюють в спорудженні при знакозмінних навантаженнях.

Механічну правку конструкцій виробляють додатком ударної або статичного навантаження при холодному або нагрітому стані металу.

Термічну правку конструкцій виконують наплавленням валиків із зворотного боку шва або місцевим нагріванням.

Для отримання зварних конструкцій заданих проектних розмірів необхідно давати припуски на усадку зварних швів. На один поперечний стикового шов прокату листів товщиною 8 ... 16 мм припуск повинен складати близько 1 мм.