При зміцненні свердловини металевими, азбестоцементними трубами міжтрубний простір в обов'язковому порядку цементують. Це збільшує надійність конструкції самої свердловин і повністю елімінує зв'язок деяких водонапірних шарів і горизонтів, розкритих свердловиною. Кінцеве даний факт має особливим значенням, так як попереджає виснаження і рафінування підземних вод. Дуже важливим фактором є захисна функція цементного кільця. Воно виконує функцію огорожі для обсадної труби, захищаючи її від впливу експресивних корозійних засобів.

Цементацію свердловин здійснюють, найчастіше прямо до гирла свердловини, так як якщо проводити цементацію підкаблучної способом, то це абсолютно не вирішить всіх потрібних завдань, переслідуваних при цементації затрубного простору. Цементи для тампонування свердловин випускають як в «холодному» вигляді, для певного типу свердловини, з температурою вибою до сорока градусів за Цельсієм, так і в «гарячому» вигляді, для свердловин з температурою вибою до сімдесяти п'яти градусів Цельсія. Так само випускаються цементи для тампонажу свердловин на велику глибину з температурою вибою від ста до ста двадцяти градусів Цельсія. Цементи для тампонування свердловин в «холодному» вигляді зобов'язаний постачати початок схоплювання як мінімум за три години, але не пізніше ніж через сім; опір яке необхідно виміряти для вигину через 2-е доби дорівнює трьом МПа. Цементи для тампонування свердловин в «гарячому» вигляді повинен неодмінно почати схоплюватися не раніше ніж через тринадцять годин, але не пізніше ніж через дев'ятнадцять годин після виготовлення; опір яке необхідно виміряти для вигину через 2-е доби одно шести мега Паскаль.

Залежно від природних умов вживають різні цементи. Хоча багато хто воліє підбирати цемент саме через погодні умови. Так, піщанистий цемент грати роль суміші цементу для тампонування свердловин з кварцовим піском. Кількість кварцового піску не повинно перевищувати більше двадцяти відсотків відповідно до іншими складовими. Подібний цемент має непроникним контактом з поверхневими породами, незважаючи на присутність тиску максимальної усадки, а також вживається для цементування спрямувань і розташованих зверху кондукторів.

Власний цемент являє собою суміш цементу для тампонування свердловин з волокнистими хімічними добавками білого азбесту, а також паперу і інших речовин. Коливання масових часток здійснюються в межах від одного до трьох відсотках від загальної маси. Він знайшов широке застосування в різних сферах будівництво комунально-побутових об'єктів. Лунають цементи примножують свій обсяг при затвердінні до двох з половиною відсотків і вживаються для підстави не проникного і міцного цементного каменю. Марка цементу з невигадливою назвою - Пуцоланові, відрізняються від інших по істині завищеною стійкістю при знаходженні виробів в сульфатних водах, і в той же час, що рідко зустрічається, значною водопроникністю, використовують при роботах пов'язаних з ізоляцією. Подібні цементи вдаються при добавці в суміші цементу для тампонування свердловин діятимуть, а також трепела.

Ускладнення суміші цементу для тампонування свердловин застосовуються в тому випадку, коли буряться важкими розчинами, що складаються з глинистих складових з щільністю до двох з половиною грам на сантиметр кубічний. Тут же як навантажувач в основному використовують гематиту.

Термін обхвативанія розчину з цементу регулюється звичайними добавками. Примітно, що в якості сповільнювачів процесів схоплювання застосовують різноманітні поверхневі і активні речовини, сульфітну і спиртову барду.

Функціональні особливості процесів уповільнення при виконанні цементування досить широкі. Так, наприклад, при цементації глибоких свердловин, а також при роботі з насосами для цементації уповільнення просто необхідно, в той час як при інших умовах, воно було б згубним для виконання завдання. Існують варіанти використання сповільнювачів при цементуванні свердловин, які свого часу були пробурені для того, щоб добути термальні води. Це спірне застосування, однак, воно все міцніше входить в коло використання замедлітельних процесів. При цементації дрібних свердловин з низькою забійній температурою використовуються прискорювачі для схоплювання розчину з цементу. Найчастіше цими прискорювачами є натрій хлорид, а також хлорний Кальцифікати в кількості два відсотки від маси.

Одним з найважливіших показників для розчину з цементу є відносини водоцементного розлому. Якщо говорити точніше, то це залежність масового кількісного числа цементу сухого розчину до масового відношенню водного розчину. Водо-цементне відношення найчастіше є величиною рівній нуль цілих п'ять десятитисячних. Верхня межа його характеризується підвищенням плинності, а нижній характеризується збільшувальними функціями прочностей цементного каменю, а також безсумнівним збільшенням гарантійного терміну схоплювання.

За відомим даними сухий цементний розчин за ГОСТом 1581-63 має щільність близько трьох грамів на сантиметр кубічний, збереження його в сирих і холодних приміщеннях недозволено. Випробування істотних властивостей цементу виконують в лабораторних умовах. Ареометром встановлюють щільність цементного розчину, а всім відомим приладом Віка встановлюють ступінь растекаемости цементу.

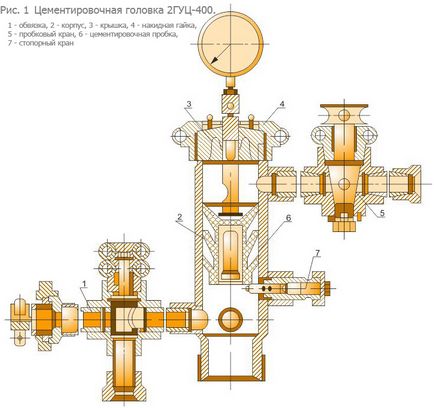

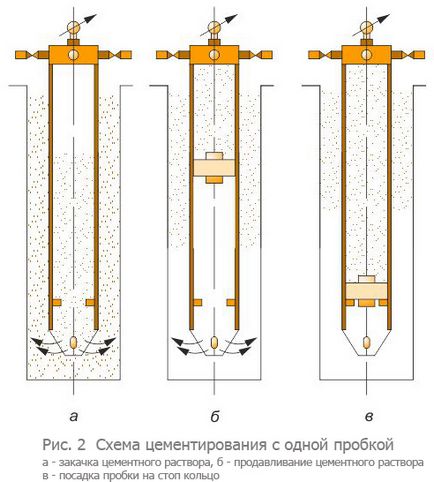

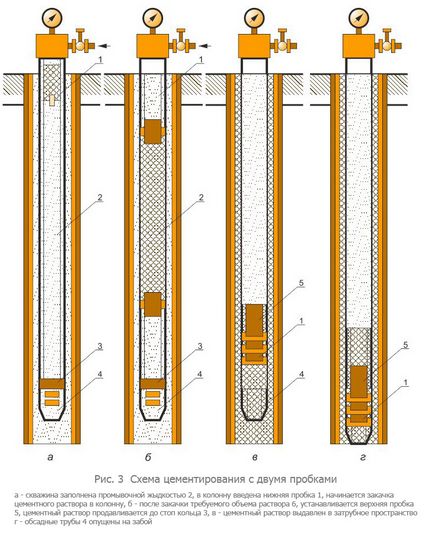

У практиці проведення бурильних процесів найбільш поширена схема цементування шляхом одноступеневою заливки розчину з однієї, а частіше з декількома пробками. Головки цементувальних обладнання, які зображені на малюнку 1, використовують для цементації і промивок обсадної трубної колони. Процесу цементації зобов'язана спочатку передувати процедура опресування цементувальної головки на максимально можливе, а також мінімально допустимий тиск. Максимально можливий тиск перевищує півтора рази максимальну розрахункову величину, протягом 3 хвилин. Опис процедури цементації не хитромудро. Для початку потрібно провести процес опускання головки цементувальних елемента в нижню пробку, а вже потім після закачування в трубну колону потрібного обсягу цементного розчину приймаються його продавлювати. Схем продавлювання в природі існує всього дві. І кожна з них має свої переваги. У першій схемі здійснюється з однієї пробкою, а в другій схемі з двома. Першу схему, зображену на малюнку 2, вживають при цементації свердловин глибиною до ста або ста п'ятдесяти метрів. Якщо ж потрібно зацементувати більш глибоку свердловину, то використовувати дану схему можна. У такому випадку вона призведе до змішування цементного розчину з продавочной рідинним розчином. Це, безумовно, призведе до негативних показників, а саме зниження якості цементації. Саме тому широке поширення заробила схема з 2-ма пробками, зображена на малюнку 3. Після закінчення процесу промивання, проводять установку нижньої пробки. Потім починають характерний процес закачування потрібного обсягу цементного розчину і тільки після цього встановлюють верхню пробку на місце. Зміна порядку дії призведе до недовговічності роботи цієї схеми і загального збою процесу цементації.

Потім реалізовують продавлювання цементного розчину в міжтрубний простір. Потім ми можемо спостерігати процес добігання верхньої пробки до стопорного кільця, після чого видиме тиск на рідинному манометрі різко зростає. Саме цей показник і свідчить про те, що цементація була успішно завершена. В якості рідини для продавлювання служить глинистий розчин. Однак в деяких випадках не представляється можливим використовувати глинистий розчин. У таких випадках використовують інший щільний текучий розчин. При цементації не ігноруйте кількість закачиваемой рідини для продавлювання, для того, щоб до прокачування залишилися одного або декількох метрів кубічних перевестися на роботу з кількістю насосом не більше одного в загальній системі труб. Найчастіше така схема є стандартною, тому що при установці більшої кількості насосної апаратури можливий своєрідний гідроудар, яким під силу вивести з ладу деяке обладнання, що звичайно є не бажаним.

Перед початком процесу цементації для вдосконалення зчеплення основного цементного каменю із другорядними стінками всієї свердловини, або частини її найдоцільніше промивати її розчином, щільність якого не перевищує одного грама на сантиметр кубічний або водою.

Слідом за закінченням процесу цементації обсадних колон залишають без взаємодії з зовнішніми предметами на двадцять чотири години і більше. Після доби потрібно провести випробування на герметичність.

Найчастіше спеціальні пристрої для зміцнення конструкцій мають конструктивні особливості пружинних скребків. Це зроблено для того, щоб при спускання скребки видаляли утворився шлам зі стінок свердловини. Поєднання центрує ліхтаря і скребків пружинного типу здатне забезпечити потрібну якість цементації. У примітивних гідрогеологічних умовах зчіпка оболонки, одержуваної після процесу цементації, з обсадними колонами може бути вкрай неміцним. Це, безсумнівно, призведе до межтрубном циркуляційної залежності підземних вод і безумовному зриву герметичній облицювання в міжтрубному просторі. У подібних випадках внутрішню поверхню обсадних настановних труб радять, перш ніж спускати, покривати сумішшю з бітуму і піску. Це описано в працях Овнатанова, в книзі, виданій в тисяча дев'ятсот сімдесятому році.

Обсяг розчину з цементу Vц.р, потрібний для цементації свердловини, визначається за формулою

де К служить коефіцієнтом, який враховує підвищення обсягу розчину через наявність достатньої кількості тріщин, каверн і підвищення діаметра свердловин при проведення процесів буріння, К приймається від одного цілого і двох десятих до двох з половиною, h це інтервал цементування в сантиметрах, D є діаметром буріння, і також вимірюється в сантиметрах, d, d1 в свою чергу діаметри обсадних колон, вимірювані в сантиметрах, а ось висота склянки цементних обсадних труб це величина - h0.

Дуже важливо дотримуватися дрібниці, які потребують особливої уваги. Так, наприклад, закачування розчину з цементних складових, як правило, проводять на першій або другій швидкості насосного агрегату, в подальшому перемикаючись на набагато більш високі швидкості. А ось продавлювання цементного розчину ведеться зовсім в іншій послідовності, і міняти її не рекомендується. Тому продавлювання починають з підвищених швидкостей насосного агрегату, потроху переходячи на малі. Це пов'язано з тим, що при переході на більш низькі швидкості зростає тиск на продавлювання. При проведенні глибокого буріння, яке здійснюється на глибині більше двох тисяч метрів, за умови наявності поглинаються пластів, а також в деяких інших випадках використовують 2-х ступінчасту цементацию. Найчастіше, при використанні одноколонного конструктивного рішення застосовується манжетное цементування. Хоча цей спосіб і є більш складним в плані реалізації, але він приносить найбільш якісні результати. У обсадної трубі монтується клапан зворотного потоку, або просто зворотний клапан, в якому робляться отвори для входу і виходу розчину. Після отворів виконується манжета, яка представляє собою своєрідну воронку, виготовлену з брезентової тканини або брезентового матеріалу, висотою від шістдесяти до сімдесяти сантиметрів і діаметром на тридцять відсотків більше діаметра самого буріння.

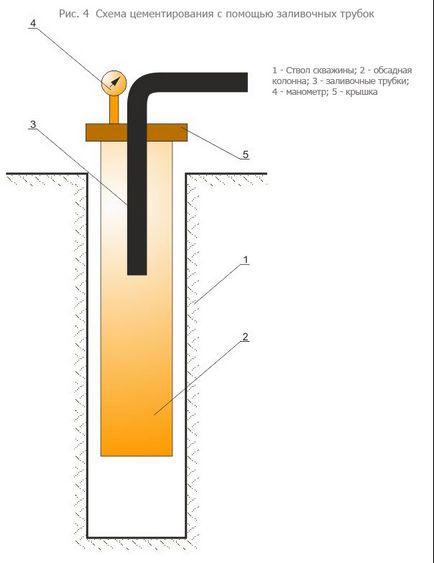

Але якщо існує необхідність підкаблучної цементації, і при цьому немає можливості запустити цементувальний агрегат або досить потужний бурової насос, то виникає можливість застосування цементації за допомогою заливальних трубок, зображених на малюнку 4. Прелесть даної схеми в тому, що вона абсолютно не вимагає особливих знань або застосування особливого обладнання. Змонтувати її досить нескладно, як і проводити її експлуатацію.

Ця схема була розроблена будівельним трестом Востокбурвод. На практичне застосування вплинув особливий снаряд, службовець для цементації обсадних труб без складання цементних стаканів.

Принцип роботи даної схеми такий: розчин з цементних складових закачується по трубках для буріння крізь отвори, а також манжету в міжтрубний простір. По закінченню закачування справний буровий інструмент, із зарядженою і змонтованої цементувальної головкою піднімають на чотири або п'ять метрів, після чого проводиться ретельна промивка обсадних колон.

Повертаючись до теми приготування цементного розчину, слід зауважити, що вже давно розроблені спеціальні цементно-змішувальні машини. Максимальне поширення отримали цементно-змішувальні машини СМН20. Вони були виконані на базі шасі автомобілів виробництва Мінського Автомобільного Заводу. Бункер ємністю близько двадцяти тонн сухого цементного розчину у верхній частині має пристрій для змішування і пристрій для подачі. Продуктивність машини варіюється від нуль цілих вісім десятих до однієї цілої і шести десятих метрів кубічних за хвилину. Безумовно, саму закачування розчину, а також його продавлювання реалізовують цементувальних агрегатів. Єдиним недоліком у труб з полімеру є вкрай низька адгезія. Якщо даний факт не буде врахований при конструюванні, то можливі подальші проблеми зі зв'язкою труб між собою і їх герметичністю. А такі проблеми вирішуються досить складно.