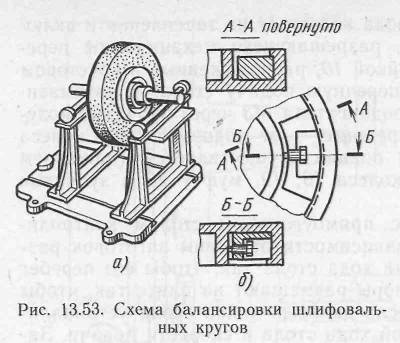

Якщо центр ваги кола збігається з віссю його обертання, то коло збалансований і може надійно працювати на високих окружних швидкостях. Неврівноваженість кіл виникає через їх неправильної форми; розташування посадкового отвору з ексцентриситетом щодо періфе

рії кола; неоднаковою щільності матеріалу і ін. Кола балансують на спеціальних стендах (рис. 13.53, а). Як опори використовують призми, диски і циліндричні валики. Коло встановлюють на оправлення і розміщують на валиках. Урівноваження виконують двома сегментами (рис. 13.53, б) шляхом їх переміщення по пазу фланця з торцевої сторони. При відсутності врівноваженості важка частина кола опускається вниз. Переміщаючи сегменти, знову перевіряють ступінь врівноваженості кола до тих пір, поки коло в будь-якому його положенні на опорах буде перебувати в спокої. Необхідно балансувати всі кола діаметром більше 100 мм. Перед балансуванням коло потрібно оглянути, щоб переконатися у відсутності тріщин. Кола можна балансувати безпосередньо на шліфувальному верстаті за допомогою спеціальних механізмів.

13.34. АКТИВНИЙ КОНТРОЛЬ ЗА ШЛІФУВАННІ

Шліфування, як правило, завершує технологічний процес і розміри виробів остаточні. Значна частина часу робочого циклу на автоматизованих шліфувальних верстатах (до 30% допоміжного часу) витрачається на вимірювання шліфованих заготовок. Тому використовують автоматизацію контролю розмірів, яка значно підвищує продуктивність шліфування.

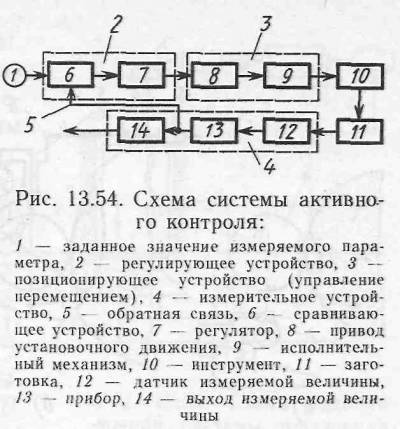

Верстати постачають системами активного контролю (рис. 13.54). При активному контролі дійсний розмір заготовки до обробки (або розміри оброблюваної заготовки) порівнюється із заданим розміром. Пристрої, які здійснюють і виробляють таке порівняння і відповідний сигнал вимірювальної інформації, називають приладами активного контролю. Ці прилади працюють методом прямого або непрямого вимірювання. При прямому вимірі чутливий елемент приладу контактує з оброблюваної поверх-

ністю заготовки, при непрямому - не контактує. Прилади бувають механічні, електроконтактні, пневматичні, індуктивні і ін.

Засоби активного контролю містять: вимірювальний прилад; вимірювальну оснащення; командне пристрій; підсилювач командних сигналів; пристрої сигналізації; джерела живлення. Вимірювальний прилад видає інформацію у вигляді показників. Командне пристрій перетворює вимірювальну інформацію в дискретні сигнали - команди

для автоматичного керування обробкою. Вимірювальна оснащення - це важільні механізми, призми і т. Д. Підсилювач командних сигналів підсилює електричні сигнали вимірювальних приладів. Пристрої сигналізації дають інформацію про виконання команд. Залежно від умов виробництва використовують спрощені схеми активного контролю, в яких застосовують тільки деякі із зазначених елементів.

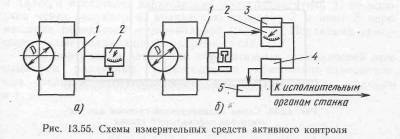

Для активного контролю використовують різні вимірювальні прилади (індикатори; пневматичні; індуктивні і т. Д.). На рис. 13.55 наведені схеми вимірювальних засобів з механічним (рис. 13.55, а) і пневматичним (рис. 13.55,6) приладами. Вимірювальний прилад нерухомо пов'язаний з вимірювальної оснащенням 1. Інформація про розмір заготовки видається за шкалою приладу 2. Управління обробкою здійснюється вручну. Вимірювальна оснастка1 (рис. 13.55,6) здійснює безконтактні вимірювання за допомогою пневмодатчіка. Вимірювальна інформація видається за шкалою приладом 2 і за допомогою командного пристрою 3 та підсилювача 4 передається до виконавчих органів верстата, які здійснюють необхідні рухи. Виконання командних сигналів контролюється блоком 5.

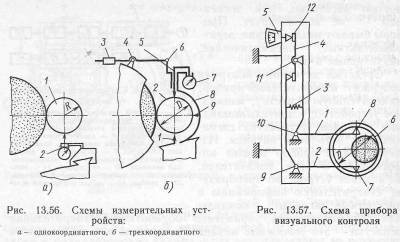

На рис. 13.56, а показано одноконтактний вимірювальне

пристрій для вимірювання радіуса R заготовки 1, встановленої в центрах круглошлифовального верстата, за допомогою відлікового пристрою 2. трьохконтактного вимірювальний пристрій зі скобою 8 для вимірювання діаметрального розміру D заготовки 2 на тому ж верстаті показано на рис. 13.56, б. Скоба 8 самовстановлюється на поверхні заготовки 2 за допомогою наконечників 1, 9, які постійно підтискаються важеля з шарнірами 4, 6 під дією вантажу 3 (або пружини). Наконечники 1, 5 є вимірювальними елементами, а на-

конечнік 9 - базовим елементом. Стрижень 5 може переміщатися щодо скоби 8. Величина переміщення сприймається відліковим пристроєм 7.

На рис. 13.57 показано пристрій для вимірювання діаметра - отвори в заготівлі при шліфуванні на внутрішньошліфувальних верстатах. Вимірювальні наконечники 7, 8, закріплені на важелях 1, 2 за допомогою пружини 3, стикаються з оброблюваної поверхнею 6. Важелі розташовані на шарнірах 9, 10. На шарнірної опорі 11 важеля 1 встановлений важіль 4, який підсумовує переміщення обох наконечників 12 і передає сумарне переміщення вимірювального приладу 5.

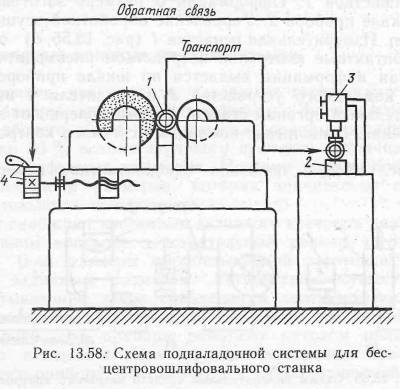

Схема подналадочной системи центрів шліфувального верстата показана на рис 13.58. Деталь /, оброблена на верстаті, переноситься транспортним пристроєм на позицію 2, де вимірюється перетворювачем 3. Коли контрольований розмір виходить за межі встановленого поля допуску, перетворювач 3 видає сигнал - команду на виконавчий пристрій 4 (електромагніт з храповим механізмом).

При включенні електромагніта храпове колесо повертається і переміщує через гвинтовий механізм шліфувальну бабку на величину, відповідну налагоджувальному імпульсу (1-2 мкм).

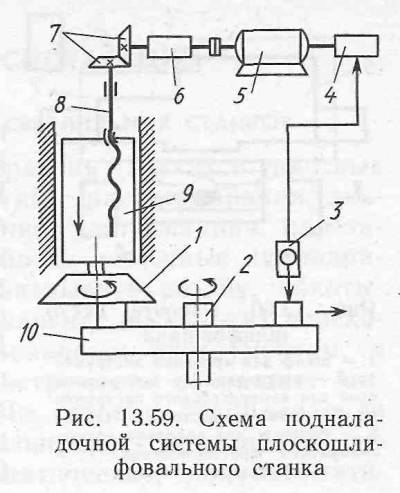

Схема подналадочной системи для двошпиндельних плоскошлифовального верстата показана на рис. 13.59. При обертанні круглого столу 10 заготовки 2 подаються під вимірювальний пристрій 3, наконечник якого контактує з обробленою поверхнею. При зносі кола / висота шліфованих заготовок зростає.

Коли розмір заготовок стає рівним подналадочному розміром, пристрій 3 спрацьовує і видає сигнал (команду на підналадку), який надходить в підсилювач 4 і далі в пускач, що включає електродвигун 5, від якого через редуктор 6, конічну передачу 7 і гвинт 8 переміщення передається шліфувальної бабці 9. Остання здійснює малі подналадочние переміщення.

Для контролю та вимірювання оброблених поверхонь застосовуються різні універсальні контрольно-вимірювальні засоби: штангенциркулі, мікрометри, скоби, калібри і т. Д.