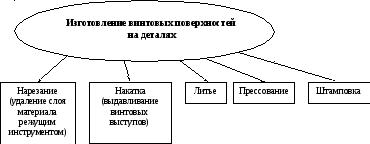

Способи формоутворення гвинтових поверхонь на деталях можна класифікувати по виду обробних інструментів. На малюнку 2.1 представлена класифікація способів виготовлення гвинтових поверхонь на деталях. Вибір способу виготовлення деталей з гвинтовою поверхнею залежить від матеріалу (метал, пластмаса, скло та ін.), Від вимог до умов роботи.

Мал. 2.1 Класифікація способів виготовлення гвинтових поверхонь на деталях

Широко поширеним способом виготовлення різьбових деталей в технологічних процесах є Різьбонарізання. За допомогою різьбових різців і гребінок на токарно-гвинторізних верстатах виконується нарізування різьблення як зовнішньої, так і внутрішньої (для внутрішньої різьби, починаючи з d = 12 мм і вище). Цей спосіб характеризується відносно невисокою продуктивністю, тому в даний час він застосовується в основному в дрібносерійному і індивідуальному виробництві, а також при створенні точних гвинтів, калібрів, ходових гвинтів і т.д. Гідність його - простота ріжучого інструменту і порівняно висока точність одержуваної різьблення.

Процес нарізування різьблення різцем здійснюється за кілька проходів, число яких залежить від кроку і висоти профілю різьби і ряду інших чинників.

Схематично спосіб нарізування різьблення різцем показаний на малюнках: 1.1 - 1.4, 1.7, тобто полягає в наступному: при одночасному обертальному русі деталі, на якій вирізається різьблення, і поступальному русі різця (уздовж осі деталі) останній знімає (вирізає) частина поверхні деталі у вигляді гвинтової лінії.

При нарізанні ходових різьб, особливо з великим профілем, найчастіше використовують два різця для отримання різьблення нормального профілю.

Процес нарізування різьблення многозубимі гребінкою в порівнянні з нарізуванням різцем є більш продуктивним. Гребінка, робоча частина якої складається з 5-8 зубів, має один по одному різну висоту зубів, останні з яких є калібрують і мають повний профіль.

Робота по нарізування розподіляється між декількома зубами гребінки, завдяки чому скорочується число проходів і зменшується час на обробку (рис. 2.2).

Мал. 2.2 Нарізування різьби гребінкою

Нарізування кріпильної різьби в умовах серійного і масового виробництва проводитися на токарних, револьверних і спеціальних верстатах за допомогою плашок, різенарізальних головок і мітчиків.

Найбільш вживані різьбонарізні інструменти:

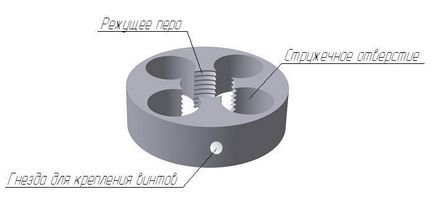

плашки - для нарізування різьблення на стрижнях (болт, гвинт, шпилька і ін.), тобто зовнішньої різьби (рис. 2.3). За своїми конструктивними особливостями плашки діляться на круглі (Леркі) і розсувні (клупповие).

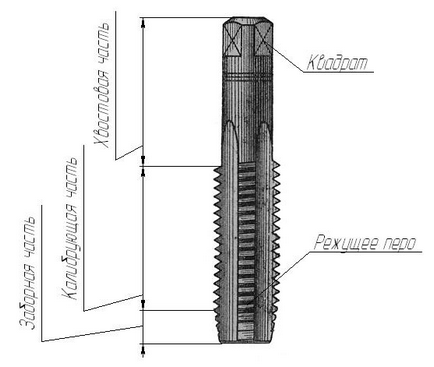

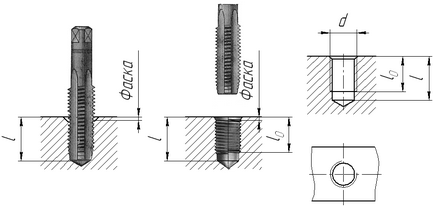

мітчики - для нарізування внутрішньої різьби в гайках, в отворах з різьбою (рис. 2.4).

Мал. 2.3 Плашка кругла (лерка)

Метчик являє собою сталевий стрижень з нарізаною на ньому різьбою і розділений поздовжніми прямими або гвинтовими канавками, що утворюють ріжучі кромки. Ці ж канавки служать для виходу стружки. За способом застосування мітчики поділяються на ручні та машинні. Нарізають різьблення комплектом з двох або трьох мітчиків (малого, середнього та нормального чистового) в залежності від її розміру. Для метричної з великим кроком і дюймового різьблення комплект складається з трьох мітчиків, для метричної з дрібним кроком і трубної різьби - з двох.

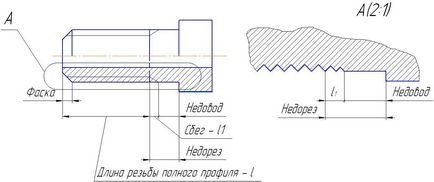

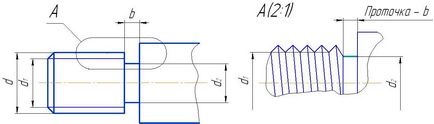

З причини пристрої резьбонарезного інструменту (наприклад: плашки; мітчика) або при відведенні різця (рис. 2.5), при переході від ділянки поверхні з різьбленням повного профілю (ділянки l) до гладкої поверхні утворюється ділянка довжиною (l1) з поступово зменшується по висоті профілем .

Ця ділянка (l1) з неповноцінною різьбленням називається стоком різьблення. Подібний сбег утворюється і на кінці глухого отвори з різьбленням, при застосуванні мітчика, у якого для огорожі частина має форму конуса (рис. 2.4, 2.7). Якщо різьблення виконують до деякої поверхні, що не дозволяє доводити інструмент до упору до неї, то утворюється недовод різьблення. Стік і недовод утворюють Недорезов різьблення (рис. 2.5). Якщо потрібно виготовити різьблення на стрижні повного профілю, то для виведення резьбонарезного інструменту роблять проточку шириною b. діаметр d2. якої менше внутрішнього діаметра d1 різьблення (рис. 2.6).

Мал. 2.5 Зовнішня різьба

Для виготовлення різьби повного профілю в отворі роблять проточку шириною b1. діаметр d3. якої більше номінального діаметра різьби d (рис. 2.8).

Зазвичай до нарізування різьблення на кінці стержня і в отворі роблять фаску охороняє крайні витки від пошкоджень і що є направляючою в різьбовому з'єднанні (рис. 2.6 - 2.8). Розмір l0 показує положення проточки від торця деталі (рис. 2.8).

Мал. 2.6 Нарізування повного профілю різьби на стержні

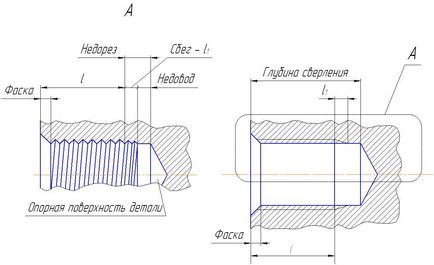

Мал. 2.7 Різьба в глухому отворі

Розміри фасок, збігаючи, Недорезов і проточек стандартизовані (ГОСТ 10549-80 *, ГОСТ 27148 - 86 Вироби кріпильні. Вихід різьблення, втечу, недорези і проточки. Розміри).

Мал. 2.8 Різьба повного профілю в отворі

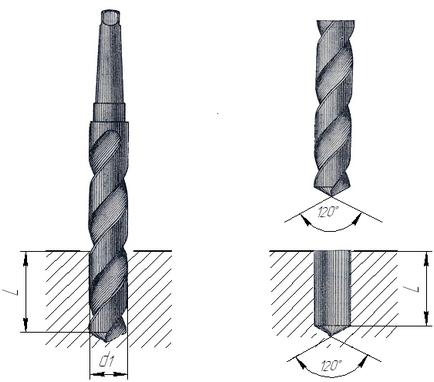

Послідовність виготовлення глухого отвори в деталі свердлом і його умовне зображення на кресленнях показано на рис. 2.9. На початку свердлом висвердлюють гніздо, глибина якого залежить від пластичності матеріалу, куди в подальшому буде ввернута деталь (шпилька, гвинт ...).

Мал. 2.9 Нарізування глухого отвори свердлом

Діаметр свердла повинен бути вибраний з таблиці стандартів в залежності від нарізається надалі різьблення. Діаметр отвору d1 дорівнює діаметру свердла, яким цей отвір висвердлюється, L - глибина свердління отвору.

Мал. 2.10 Нарізування різьби мітчиком в глухому отворі

Спосіб виготовлення глухого нарізного отвору метчиком і його умовне зображення показано на рис. 2.10. Слід знати, що під загорнутої шпилькою або гвинтом залишається незаповнена частина гнізда. Ця нижня частина гнізда має запас повної різьблення, різьблення неповного профілю - стік через нижній забірної частини мітчика і не нарізану частина. Фаска в гладкому отворі виконується до нарізування різьблення мітчиком. Номінальний діаметр різьби d дорівнює діаметру мітчика, l - повна глибина отвору, l0 - довжина повного профілю різьби.

2.2 Накочення різьблення

Основним промисловим методом виготовлення різьблення в даний час є накатка на спеціальних різьбонакатних верстатах. Ці верстати при великій продуктивності забезпечують вірність форми, розміру і чистоти поверхонь різьблень. Процес накочування різьблення полягає в створенні різьблення на поверхні деталі без зняття стружки за рахунок пластичної деформації поверхні оброблюваної деталі. Здійснюється цей процес двома способами: за допомогою плоских або круглих плашок (роликів). Схематично спосіб накатки полягає в наступному. Деталь прокочують між двома плоскими плашками (рис. 2.11, а) або циліндричними роликами (рис. 2.11, б), що мають різьбовий профіль. В результаті на стрижні видавлюється різьблення такого ж профілю. Найбільший діаметр накатуваної різьблення 25 мм. найменший - 1 мм. довжина накатуваної різьблення 60 - 80 мм.

Мал. 2.11 Накочення різьблення

2.3 Фрезерування різьблення

Фрезерування зовнішньої і внутрішньої різьби проводиться на спеціальних Різьбофрезерні верстатах. Обертається гребенчатая фреза при радіальної подачі врізається в тіло деталі і фрезерує різьблення на її поверхні. При цьому відбувається осьове переміщення деталі або фрези від спеціального копіра на величину, рівну кроку різьблення за час одного обороту деталі.

На рис. 2.12 показано фрезерування зовнішньої різьби за допомогою дискової профільної фрези. Такі фрези часто знаходять застосування при фрезеруванні трикутної і трапеціїдальной різьблення з великим кроком на деталях, що мають велику довжину.

Мал. 2.12 Фрезерування різьблення

2.4 Шліфування точної різьблення

Шліфування як спосіб створення різьблення застосовується головним чином для отримання точної різьблення на порівняно коротких різьбових деталях, наприклад різьбових пробках - калібрах, різьбових роликах.

Шліфування різьблення здійснюється як за допомогою однопрофільного, так і багатопрофільного кола. Шліфувальний круг вибирається залежно від параметрів різьби, матеріалу деталі і роду шліфування (однонитковим або многониточной). Попередньо в залежності від профілю різьби проводиться профілювання шліфувального круга за допомогою спеціального пристосування з алмазом. Сутність шліфування різьби полягає в тому, що шліфувальний круг, що розташовується по відношенню до деталі під кутом підйому різьби, при швидкому обертанні і подачі уздовж осі на величину кроку різьблення за один оборот вирізає (вишліфовує) частина поверхні деталі. Залежно від конструкції верстата і ряду інших чинників різьблення шліфується за два, чотири і більше проходу. На рис. 2.13 показана схема шліфування зовнішньої різьби однопрофільних шліфувальним кругом. Завдяки тому, що стружка, що знімається шліфувальним кругом, дуже тонка, і зовнішня, і внутрішня різьба виходить дуже точною.

Мал. 2.13 Шліфування різьблення