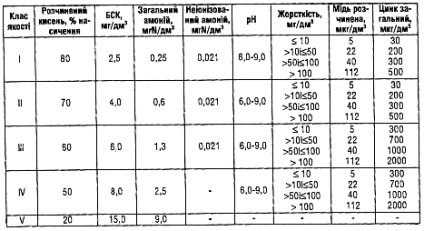

Ескізна технологічна схема виробництва сметани [6]

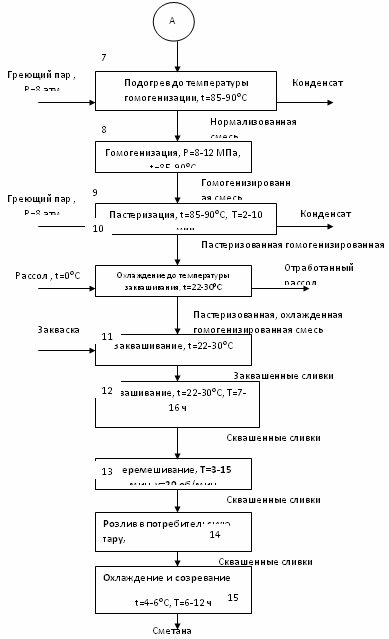

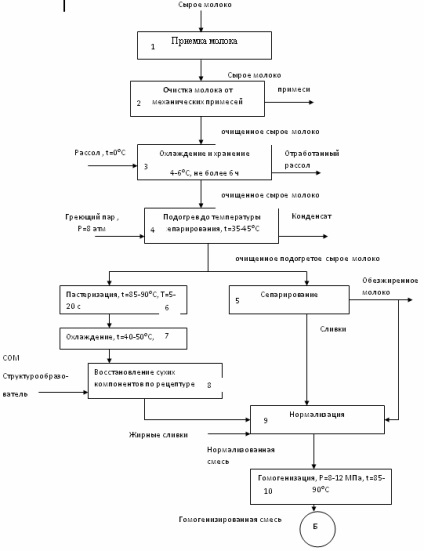

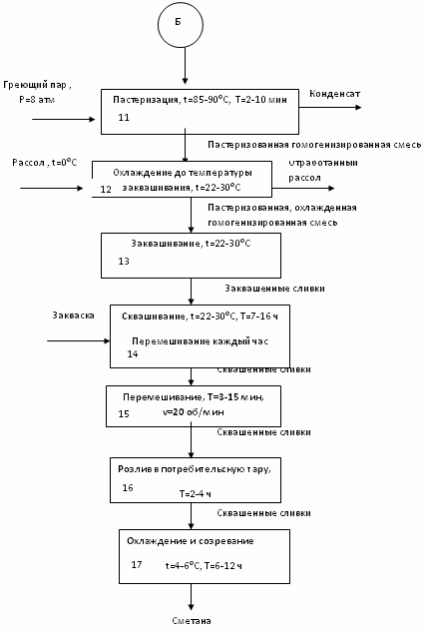

Варіанти ескізних схем виробництва сметани резервуарним способом представлені на малюнках 1-2.

Малюнок 1. Схема виробництва сметани 20% жирності.

Малюнок 2. Схема виробництва сметани з сухими наповнювачами

Опис технології виробництва сметани [6]

У технологічному циклі виробництва сметани різних видів зі свіжих вершків більшість операцій є загальними: приймання сировини, сепарування молока, нормалізація вершків, пастеризація, гомогенізація, охолодження, заквашування і сквашування вершків, фасування і пакування, охолодження і дозрівання сметани.

Сметану виробляють резервуарним і термостатним способами. Ці способи розрізняються між собою тільки методом сквашування вершків.

При резервуарному способі підготовлені заквашені вершки квасять в великих ємностях (резервуарах, ваннах). Утворився при сквашивании згусток перемішується і фасується в споживчу або транспортну тару, після чого направляється в холодильну камеру для охолодження і дозрівання.

Приймання сировини. Проводять інспекцію ємностей, в яких доставлено сировину (цистерни, фляги), обмивають водою, розкривають, відбирають проби, визначають масу молока або його обсяг. Перерахунок обсягу молока на масу виробляють по його фактичної щільності. Масу вершків встановлюють по масі.

Проби молока і вершків перевіряють за органолептичними показниками, температурі, кислотності, масовим часткам жиру і білка, щільності, термоустойчивости (при необхідності), механічною забрудненості, наявності інгібуючих речовин. На підставі проведених досліджень

Молоко сепарується з метою отримання вершків, призначених для вироблення сметани. При сепарування відбувається і очищення молока. Оптимальна температура сепарування молока 35--45 "С. Масова частка жиру в одержуваних вершках повинна бути близька до необхідної для кожного виду сметани. Щоб запобігти підвищенню кислотності, вершки і знежирене молоко, отримані при сепарування, повинні бути негайно перероблені або охолоджені до температури не вище +6 ° С Молоко і вершки зберігають при 2-6 ° С не більше 6 год

При виробленні сметани з використанням сухих молочних продуктів, вершкового масла або пластичних вершків складають суміш за рецептурами. Сухі молочні продукти відновлюють відповідно до технологічної інструкції з виробництва пастеризованого коров'ячого молока. Допускається додавання до пастеризованим відновленим вершкам свіжих вершків, попередньо гомогенізованих і пастеризованих. Об'ємна частка додаються свіжих вершків по відношенню до обсягу відновлених вершків становить 20-50%. Змішування відновлених і свіжих вершків про-водять в резервуарах, в яких здійснюється сквашивание.

Суміш для вироблення сметани з використанням відновленого сировини готують у ванні-змішувачі з обігрівається сорочкою і мішалкою, що забезпечує ретельне перемішування компонентів. При цьому сировину завантажують у ванну-змішувач в певній послідовності. Спочатку вносять рідкі компоненти (молоко незбиране або знежирене, вершки).

Рідкі компоненти підігрівають до температури 45 ± 5 "С, потім додають сухі молочні компоненти, які для кращого розчинення попередньо можуть бути змішані з частиною теплого (42 ± 2 ° С) молока і вершків. Підготовлену суміш перемішують протягом 10-- 15 хв мішалкою або циркуляційним насосом і одіовременно підігрівають до температури гомогенізації 60--85 ° С. Потім суміш, не припиняючи перемішування, фільтрують і направляють на гомогенізацію.

Для того щоб отримати сметану стандартної жирності, вершки нормалізуються по жиру. Якщо вихідні вершки мають більш високу жирність, ніж потрібно для вироблення сметани, їх нормалізують шляхом додавання цільного або знежиреного молока, а також свіжої сколотин. Якщо вихідні вершки мають меншу жирність, ніж потрібно, то нормалізацію здійснюють більш жирними вершками. Необхідну жирність в нормалізованих вершках встановлюють з урахуванням норми вноситься закваски і виду молока, на якому вона приготовлена (цілісному або знежиреному).

Пастеризація вершків проводиться не тільки для максимального знищення сторонньої мікрофлори вершків, інактивації ферментів, але і для забезпечення в сметані необхідної консистенції і смаку, підвищення стійкості при зберіганні. При виробленні сметани вершки пастеризуються при 94. ± 2 ° С з витримкою 20 с або при 86 ± 2 ° С з витримкою від 2 до 10 хв. Для збереження утворилися при пастеризації ароматичних речовин і зменшення ступеня руйнування вітамінів вершки слід пастеризувати і витримувати в закритій системі. Режим пастеризації вибирають в залежності від якості сировини, що переробляється і виду сметани. При переробці вершків низької якості з сторонніми присмаками, з великою бактеріальної обсемененностью використовують більш високі температури пастеризації 94 ± 2 ° С. При обробці несвіжих вершків з недостатньою термостійкістю білків слід обмежуватися більш низькими температурами пастеризації 85 ± 1 ° С. При необхідності збільшують витримку з метою забезпечення належного бактерицидного ефекту. Ефективність пастеризації повинна бути не нижче 99,9%

З метою отримання продукту з більш однорідною, гомогенної сумішшю рекомендується проводити гомогенізацію при температурі пастеризації. При виробництві сметани 20% -ної жирності гомогенізації піддають всю масу нормалізованих вершків.

Гомогенізація впливає як на жирову, так і на білкову фази вершків. При гомогенізації відбувається дроблення жирових кульок, збільшується їх кількість, підвищується стійкість жирової емульсії.

Стабільність білків при гомогенізації знижується, змінюються структура і форма білкових частинок, спостерігається їх агрегація. Ефективність гомогенізації залежить головним чином від застосовуваних тиску і температури, а також від вмісту жиру в продукті.

Оптимальні режими гомогенізації вершків неоднакові для різних видів сметани. Чим вище жирність вироблюваної сметани, тим менше величина застосовуваного тиску гомогенізації вершків.

При цьому тиск гомогенізації на другому ступені становить приблизно половину тиску на першій. Якщо сметана виходить з недостатньо густою консистенцією, тиск на другому ступені підвищують на 1-2 МПа і, навпаки, знижують, якщо продукт має надмірно густу консистенцію.

При використанні двоступеневої гомогенізації вершків продукт виходить з однорідною, більш стійкою до температурних і механічних впливів консистенцією, має більшу Забіли здатністю, ніж сметана з вершків, що піддавалися одноступінчастої гомогенізації. При встановленні режиму гомогенізації вершків враховують якість і властивості сировини, а також сезон. Тиск гомогенізації знижують при переробці несвіжих вершків з низькою термоустойчівостио білків, а також вершків, одержуваних в

осінньо-зимовий період, коли в складі жиру більше тугоплавких гліцерином, а вершки містять більше сухих речовин. Процес гомогенізації можна здійснювати як перед пастеризацією вершків, так і після ніс. Послідовність цих операцій залежить від цілей і завдань, які ставлять при виробленні продукту. Коли прагнуть забезпечити необхідну однорідну (без крупинок) консистенцію сметани, гомогенізацію проводять після пастеризації вершків при 70 ° С. З метою підвищення гігієнічної надійності, поліпшення мікробіологічних показників готового продукту гомогенизацию здійснюють перед пастеризацією.

При виробленні сметани з використанням сухих молочних продуктів, вершкового масла або пластичних вершків допускається проводити пастеризацію при температурі 76 ± 2 ° С з витримкою 10 хв. При виробленні сметани із застосуванням стабілізаторів консистенції пастеризацію здійснюють при наступних режимах: для лігоммов і Хамульсіон SM, желатину - 86 ± 2 ° С з витримкою від 2 до 10 хв, або 90--95 ° С з витримкою від 5 до 10 хв.

Вершки після пастеризації і гомогенізації негайно охолоджують до температури заквашування, яку встановлюють в залежності від виду вироблюваної сметани. Охолоджені вершки направляють на заквашування і сквашування

Заквашування і сквашування вершків

Смак і запах, а також консистенція сметани багато в чому залежать від умов сквашування вершків, складу і. властивостей застосовуваних заквасок. Заквашування виробляють негайно після охолодження вершків до необхідної температури. Зберігання підготовлених вершків при підвищених температурах перед закваскою не допускається, так як при відсутності в них молочнокислих бактерій буде активно розвиватися стороння залишкова мікрофлора і, як наслідок, можуть виникати пороки сметани. Процес заквашування і сквашування вершків здійснюють в резервуарах, що мають охолоджуючі сорочки і мішалки, розраховані на перемішування продукту підвищеної в'язкості.

Перед внесенням в вершки закваску ретельно перемішують до однорідної консистенції. Закваску подають в вершки самопливом або насосом будь-якої марки одночасно з подачею вершків або відразу ж після наповнення резервуара вершками. Заквашені вершки перемішують протягом 10-- 15 хв і залишають у спокої для сквашування. Допускається проводити повторне перемішування через 1 год після заквашування.

Об'ємну частку вноситься закваски (1-5% загальної маси вершків) можна збільшити в залежності від якості сировини, властивостей закваски і умов виробництва. Зменшення кількості закваски (1-2%) застосовують в тому випадку, коли вона приготовлена на стерилизованном молоці і має високу активність. Закваску, приготовлену на пастеризоване молоко, вносять в кількості 2--5%. Норму вноситься закваски збільшують під час вступу на заводи неповноцінного (навесні) сировини або сировини низької якості, при зниженні активності заквасок, а також при прагненні прискорити процес сквашування вершків.

При виробленні сметани резервуарним способом вершки квасять в тій же ємності, в якій їх заквашували.

При сквашивании вершків в результаті життєдіяльності мікрофлори заквасок утворюється не тільки молочна кислота, ної ароматичні речовини (діацетил, ацетоін, летючі жирні кислоти, спирти, ефіри). Ці сполуки в значній мірі визначають специфічний смак і запах сметани.

Велике значення для формування певних органолептичних властивостей сметани мають умови сквашування, і перш за все температура. При виробленні сметани 20% -ної жирності з закваскою, до складу якої входять мезофільні культури молочнокислих бактерій, вершки квасять в теплу пору при 27 ± 1 ° С, а в холодну - при 29 ± 1 "С. Сквашивание вершків при температурі вище 30 ° с призводить до утворення більш грубою структури згустку, отримання сметани з недостатньо вираженим ароматом, нижчу здатність до відновлення консистенції після перемішування і перекачування, до посилення виділення сироватки. Крім того, підвищені температури сквашування сприяють розвитку пост ронніх мікроорганізмів (термостійких молочнокислих паличок), зайвого наростання кислотності. Знижені температури сквашування вершків (18-- 19 ° С) гальмують розвиток молочнокислого процесу, призводять до утворення слабкого, в'ялого згустку і отримання сметани з недостатньо густою консистенцією, невираженний смаком або сторонніми присмаками.

Сливки є менш сприятливим середовищем для розвитку молочнокислої мікрофлори, ніж молоко, внаслідок підвищеного вмісту жиру, зменшення кількості плазми і доступних поживних речовин. Тому процес сквашування вершків більш тривалий, ніж процес сквашування молока.

Вершки квасять до утворення згустку і досягнення певної кислотності: не менше 55 ° Т - для сметани з масовою часткою жиру 20 і 25% .Длітельность процесу сквашування не повинна перевищувати 10 год. Процес сквашування вершків можна регулювати шляхом зміни температури і тривалості сквашування, кількості вноситься закваски, шляхом використання закваски різної активності, а також шляхом вживання не одночасного заквашування вершків у всіх ємностях (при наявності декількох), а послідовного з урахуванням часу фасування продукції кта з кожної ємності після сквашування.

Перемішування поквашених вершків

Після закінчення процесу сквашування включають мішалку і вершки перемішують до отримання однорідної консистенції протягом 3--15 хв. Припускається охолодження поквашених вершків до температури 17 ± I ° С шляхом пуску в сорочку ємності крижаної води і перемішування згустку через кожну годину протягом 3-5 хв.

При виробленні сметани із стабілізаторами охолодження поквашених вершків перед розливом рекомендується проводити до температури не нижче 23 ± 2 ° С

Фасування поквашених вершків

Поквашених вершки з температурою 16--32 ° С направляють на фасування самопливом по трубопроводах діаметром не менше 50 мм при мінімально допустимому перепаді рівнів по висоті. Допускається подача поквашених вершків насосами об'ємного типу.

Охолодження і дозрівання сметани

Сметана після пакування охолоджується до 4 ± 2 ° С. Тривалість охолодження і дозрівання сметани, упакованої в споживчу тару, становить 6-12 год; упакованої в велику тару-- 12--48 ч. Під час охолодження і дозрівання перемішувати сметану не допускається. У процесі охолодження і дозрівання сметани припиняються біохімічні процеси, наростання кислотності загальмовується або припиняється, значна частина молочного жиру кристалізується, сметана набуває більш густу консистенцію. Після охолодження і дозрівання сметана готова до реалізації.

Термін придатності продукту, що має температуру 4 ± 2 ° С, упакованого в тару з негерметичной укупоркой, становить три доби; свежевиработанного продукту, упакованого в споживчу тару з герметичної укупоркой - 7 діб з моменту закінчення технологічного процесу.