Залежно від товщини листову сталь умовно поділяють на тонколистовую (товщиною 0,2-3,9 мм) і толстолистовую (товщиною 4,0-160 мм).

Листовий прокат зазвичай використовують в стані поставки, без додаткової термообробки.

До листу пред'являються вимоги за механічними властивостями: тимчасовий опір розриву, границя текучості, відносне подовження, ударна в'язкість після механічного старіння і при різних температурах (від +20 до -70 0 С), по штампуемость, а також вимоги по мікроструктурі (величиною і нерівномірності зерна, наявності та розподілу структурно-вільного цементиту, глибині обезуглероженного шару).

Листовий прокат виробляється згідно стандартів на вимогу замовників. Якщо необхідні властивості відрізняються від властивостей, одержуваних безпосередньо після прокатки, виникає необхідність в термічній обробці. Така термообробка здійснюється на заключних стадіях виробництва і є заключною. Може застосовуватися і проміжна термообробка, яка виконується після холодної або гарячої прокатки для полегшення подальшої холодної деформації.

Застосовують наступні види термообробки листового прокату:

Відпал рекристалізації (для тонколистової холоднокатаної якісної сталі для холодного штампування). Може використовуватися на проміжних стадіях виготовлення листа для підвищення пластичних властивостей сталі і полегшення подальшої прокатки.

Отжіг- для гарячекатаних листів, властивості яких не відповідають вимогам стандартів;

Нормалізація (іноді з високим відпусткою) - з метою подрібнення зерна і підвищення його однорідності, усунення полосчатости структури, зменшення схильності до деформаційного старіння, поліпшення штампуемость.

Загартування з високим відпусткою (поліпшення) - для забезпечення необхідних високих механічних властивостей.

Режими термообробки виконують з урахуванням хімічного складу і вихідної структури стали, а також необхідних властивостей після термічної обробки. Температурно-часові параметри виконання різних операцій повинні бути встановлені з урахуванням складу і призначення стали, попередньої обробки, геометрії смуги, маси садки, теплотехнічних характеристик нагрівальних печей.

Останнім часом широкого поширення для виготовлення і термоупрочнения тонкого листового прокату отримала контрольована прокатка.

Контрольована прокатка, будучи різновидом ВТМО, являє собою ефективний спосіб підвищення міцності, пластичності і в'язкості низьколегованих сталей. Основна ідея цього виду обробки полягає в підборі режимів прокатки та охолодження після прокатки, що забезпечує отримання дрібного і однорідного зерна в готовому прокаті.

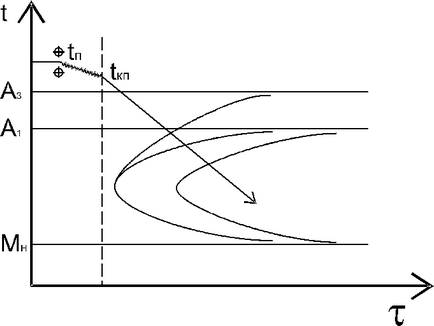

Малюнок 2.4- Схема контрольованої прокатки

Найбільш успішно це досягається зниженням температури прокатки в останніх трьох - п'яти проходах до 780. 850 ° С при збільшенні ступеня деформації до 15. 20% і вище за прохід.

Контрольована прокатка є різновидом процесу пластичної обробки сталі і сплавів, яка характеризується регламентованими умовами нагріву металу, строго визна-діленими температурними і деформаційними параметрами процесу в залежності від хімічного складу і заданими режимами між- і післядеформаційного охолодження металу на різних стадіях обробки. Результатом цього є отримання заданої структури і спеціального типу будови субструктури і зміцнюючих фаз, при якому збільшуються одночасно міцність і в'язкість або метал надаються спе-ціальні властивості.

Основний принцип контрольованої прокатки укладаючи-ється в подрібненні аустенітного, а відповідно і ферит-ного зерна, що призводить до одночасного підвищення ін-ності і в'язкості сталі. Сутність цього процесу укладаючи-ється в тому, що низьколеговану сталь, що містить карбо-нітрид ванадію і ніобію, прокочують зі значними сте-пенями деформації і закінчують прокатку в двофазної об-ласті. При нагріванні до 1150 ° С корбонітріди ванадію переходять в твердий розчин, а їх вплив при подальшому зниженні температури, стимулювання деформації, призводить до зміцнені-нию, тоді як не перейдуть в розчин карбонітриди ніобію перешкоджають росту зерна.

Основна відмінність між звичайною і контрольованою прокаткою полягає в тому, що при контрольованій прокатці де-формаційні смуги розділяють аустенітні зерна на НЕ-скільки блоків. Кордон кожного блоку є джерелом зародження феритних зерен. В результаті з аустенітного зерна утворюються більш дрібні ферритні зерна, ніж при звичайній прокатці, коли зародження феритних зерен відбувається на кордонах аустеніту. Крім того, збільшення числа активних центрів зародження фериту прискорює процес -перетворення, в результаті чого знижується ймовірність виділення бейнітною структури, що надає низьку в'язкість стали.

Контрольовану прокатку здійснюють на товстолистових реверсивних і безперервних широкосмугових станах:

1. При контрольованій прокатці аркушів великі обтиску виробляють переважно в області низьких температур (800 0 С);

2. Закінчують при температурах нижче 700 0 С.

Вплив модифікуючих елементів (ніобію, ванадію) на дисперсійне твердіння стали залежить від умов охолодження окремих листів або смуг.

Для здійснення контрольованої прокатки потрібно спорудження спеціалізованих прокатних станів, що дозволяють витримувати великі зусилля прокатки при деформації металу зі зниженою температурою. Можливі технологічні варіанти контрольованої прокатки листової сталі і сортового прокату.

Термообробка листового прокату з вуглецевої сталі

Зазвичай тонколистові стали застосовують для холодного штампування. Для цієї мети використовують низьковуглецеві киплячі і спокійні стали. Для запобігання схильності до старіння вводять алюміній, ванадій, титан.

Термічна обробка холоднокатаного листа регулює кінцеву структуру і властивості сталі з метою її знеміцнення і забезпечення гарної штампуемость.

Для виробництва прокату холоднокатаного листа для глибокої і особливо складної витяжки рекомендують такі режими:

Ступінь обтиснення в останній кліті стану гарячої прокатки повинна бути вище критичної і складати 15-20%;

Температура кінця прокатки для вуглецевих сталей (08кп, 08пс, 08Ю) повинна знаходитися в межах 860-920 0 С, що відповідає аустенітного стану стали і призводить після охолодження до отримання дрібного ферритного зерна;

Охолодження в інтервалі 750-550 0 С після виходу смуги з останньої кліті стану гарячої прокатки перед змотуванням має бути швидким, щоб забезпечити сприятливу форму цементітних включень;

Температура змотування смуги в рулон залежить від марки стали і повинна становити 550-650 0 С. При більш високій температурі змотування виникає нерівномірність зерен фериту, відбувається коалісценція перліту і освіту грубої сітки цементиту.

Температуру рекристаллизационного відпалу призначають в межах від 640 0 С до АС1.

Більшу частину листового металу для глибокої витяжки отжигают в рулонах в колпакових печах з примусовою циркуляцією захисної атмосфери.

Відпал в колпакових печах. Рулони збирають в стопи на стенді печі. Параметри термообробки. Швидкість нагріву. нагрів проводять повільно-10-50 0 С / ч. Можна застосовувати ступінчастий нагрів з витримкою до 550 0 С протягом 10-19ч.

Температура нагріву. для киплячих сталей призначають температуру в межах 680-700 0 С, для спокойних- в межах 700-720 0 С.

Час нагріву і витримки: призначають з умови отримання допустимого перепаду температури по перетину рулону. У колпакових печах первинна рекристалізація стали проходить в процесі повільного нагрівання садки до температури відпалу. Збірна рекристалізація розвивається повільно, тому задовільну структуру і властивостей стали можна отримати після короткочасних витримок при 680-720 0 С. Для спокійних сталей з метою забезпечення їх стійкості до деформаційного старіння ізхотерміческую витримку призначають в межах 5-15ч. Для сталей з алюмінієм і до 20 ч. Для сталей з ванадієм.

Швидкість охолодженні. Швидкість охолодження впливає на властивості стали в зв'язку зі змінною розчинністю і виділенням азоту і вуглецю з фериту. Розчинність вуглецю значна в інтервалі 720-400 0 С, азоту-в інтервалі 600-300 0 С. Охолодження має бути повільним для запобігання схильності стали до старіння (не вище 40 0 С / хв).

Безперервний отжиг листового прокату проводять в горизонтальних протяжних і вертикальних печах баштового типу з конвекційним нагріванням і з нагріванням в рідких теплоносіях.

Рекомендується використовувати сталь з вихідним великим зерном; призначати при холодної прокатки ступінь обтиску, що забезпечує інтенсивне зростання феритних зерен при рекристалізації; застосовувати низьковуглецевих сталі (0,05-0,06% С), з титаном (0,1%), не схильні до старіння навіть при прискореному охолодженні після відпалу без використання перестаріванія.

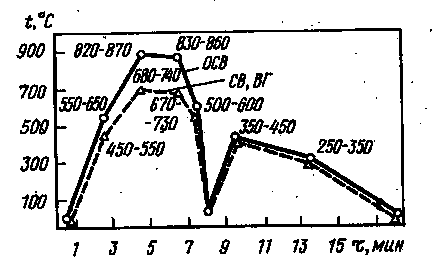

Малюнок 2.5- Графік режимів термообробці холоднокатаної сталі товщиною 0,4-2,0 мм і шириною 900-1550 мм на агрегаті безперервної відпалу

При виробництві гарячекатаної листової сталі рекомендуються ті ж температурні режими прокатки, охолодження і змотування, що і для підкату холоднокатаних листів. При необхідності, в якості остаточної термообробки застосовують нормалізацію в прохідних роликових печах або отжиг, що виконується в прохідних або садочних печах.

Листи товщиною менше 2 мм укладають в прохідні роликові печі пачками (по 2-3), а товщиною понад 2 мм поштучно на підкладки листи. Час нагріву призначають з розрахунку 0,8-1,0 мм хв / мм при двосторонньому нагріванні і 2,0-4,0 хв / мм при односторонньому нагріванні. Температура нагріву при нормалізації для киплячих і напівспокійних сталей, що містять менше 0,2% С, становить 930-950 0 С, при вмісті вуглецю більше 0,2% - 910-930 0 С; температура при відпалу цих сталей 840-860 і 820-840 0 С відповідно. Для спокійних низьковуглецевих сталей (менш 0,25% С) температуру нормалізації призначають в межах 920-940 0 С, температуру отжіга- в межах 830-850 0 С. Охолодження при нормалізації здійснюється на відкритому рольганге, при відпалі використовують уповільнене охолодження в футеровочних вихідних зонах печей. При термообробці травлених листів застосовують захисні атмосфери.

Толстолістовую гарячекатану сталь виробляють у вигляді листів, рулонів, смуги з широким діапазоном властивостей. Сталь може бути поставлена як без термічної обробки, так і після пом'якшувальною або термічній обробки. Для регулювання механічних властивостей в якості остаточної термообробки використовують отжиг, нормалізацію (іноді з високим відпусткою) і загартування з високим відпусткою.

Термічну обробку проводять в прохідних роликових печах, при цьому для труєних смуг використовують захисні атмосфери.

Нормалізацію (з високим відпусткою) застосовують для підвищення пластичності сталі товщиною не більше 15 мм, призначеної для холодного штампування.

Загартування з високим відпусткою дозволяє зменшити схильність сталей до деформаційного і термічного старіння і підвищити характеристики міцності. Температура нормалізації і загартування для вуглецевих сталей вибирається в межах 780-940 0 С.

Охолодження при загартуванню проводять в гартівних пристроях (преси, душірующего установки, роликові гартівні машини).

Відпустка здійснюють в прохідних (рідше садочних) печах при 600-700 0 С. Час нагріву при відпустці в прохідних печах визначають з розрахунку 1,5-4,0 хв / мм, охолодження - на повітрі або розпорошеної водою.

Термообробка листового прокату з легованих сталей

Прокат з легованих сталей поставляється тонко і товстолистового термічно обробленим або без термообробки. Для цих сталей застосовують: отжиг, нормалізацію, нормалізацію з високим відпусткою, загартування з високим відпусткою.

Для листів з низьколегованих сталей в основному використовують нормалізацію або загартування з високим відпусткою. Загартування з відпусткою в 1,5-1,8 рази підвищує характеристики міцності стали при збереженні досить високої пластичності і морозостійкості, знижує схильність до деформаційного старіння. Нормалізація дозволяє підвищити в основному ударну в'язкість сталі.

Листи з легованих конструкційних сталей піддають відпалу, відпуску, нормалізації або поліпшення.

Термічну обробку (нормалізацію, загартування, відпустка) листів товщиною до 50 мм проводять в прохідних роликових печах, більш толстих- в печах садочної типу (камерних з висувним подом). Температура нагріву вибирається обґрунтовано, індивідуально, з урахуванням довідкових даних.

Час нагріву і витримки призначають з урахуванням теплотехнічних характеристик печей (для прохідних роликових печей тривалість нагріву може бути орієнтовно визначена з розрахунку 1,0-2,0 хв / мм для нормалізації і загартування, 3,0-6,0 хв / мм - для відпустки).

Охолодження листів при загартуванню здійснюється в пресах або в роликових гартівних машинах.

При використанні садочних печей, листи охолоджують в баках з водою, перемішуємо повітрям.

Охолодження при нормалізації низьколегованих сталей і відпустці проводять на повітрі (на відкритому рольганге) або прискорено (розпорошення водою).

Для відпалу аркушів і рулонів частіше використовують садочние печі. Охолодження при відпалі легованих конструкційних сталей проводять в стопах або на рольганге зі швидкістю 30-60 0 С / ч приблизно до 500 0 С, далі на повітрі.

Для запобігання зневуглецювання і окислення холоднокатану і гарячекатаний труєний листову сталь нагрівають в захисних атмосферах. Після відпалу холоднокатані листи охолоджують в захисній атмосфері до 160-180 0 С.

При виготовленні деталей штампуванням після деформації проводять короткочасну відпустку при 200-400 0 С. При відпустці розвивається деформаційне старіння, підвищує межа плинності сталей.

Для термічної обробки використовують агрегати безперервного відпалу. Конкретні температурно часові параметри термічної обробки призначають з урахуванням фактичного складу стали, критичних точок і необхідних властивостей. Можна використовувати перестарівающій відпустку, що підвищує межа плинності стали.

Термообробка листів з прокатного нагріву

Термообробка з прокатного нагріву має ряд переваг.

Для листів з вуглецевих і низьколегованих сталей застосовують:

Нормалізацію з використанням тепла прокатного нагріву. здійснювану шляхом примусового охолодження листів після прокатки до 680-600 0 С з наступним охолодженням на повітрі до 550 0 С і передачею листів до печей для нормалізації.

Одинарну термічну обробку - прискорене регульоване охолодження листів після прокатки до 700-650 0 С, що частково запобігає процесам збиральної рекристалізації і зберігає дрібнозернисту структуру, підвищуючи характеристики міцності стали.

Подвійна упрочняющая термічна обробка-прискорене охолодження листів до 600-300 0 С з подальшим прискореним відпусткою при 620-680 0 С в печах, призначених для нормалізації. В результаті після відпустки виходить дрібне зерно фериту з рівномірно розподіленими тонкодисперсними карбидами. Кращим є двостороннє охолодження листів. Для охолодження верхньої поверхні листів вода подається циліндричними струменями або суцільний плоскою струменем з щілинних баків. Нижня поверхня листів охолоджується водою через колектори з соплами, встановленими в проміжках між роликами рольганга.