Розбирання - один з відповідальних етапів технологічного процесу ремонту. Якість виконання розбірних робіт ока-показують вплив на тривалість і вартість ремонту обо-нання. При розбиранні необхідно забезпечити справність і збереження деталей, а також комплектність деталей, що не підлягаючи-щих знеособлення.

При поганій організації розбирання значна кількість деталей може отримати пошкодження: забоїни, ризики, смятие, поломки і зриви різьблення. Можливі випадки пошкодження дета-лей в результаті порушення прийнятої послідовності раз-вибірки і відсутності необхідної технологічної оснастки. Внаслідок цього частина деталей може бути забракована або по-з'явиться необхідність в проведенні додаткових робіт для усунення виникаючих несправностей. Встановлено, що по-потреба в придбанні ремонтними підприємствами нових кріпильних деталей в основному визначається якістю виконан-ня розбірних робіт.

Кожну операцію розбирання виконують на відповідному посту з використанням інструментів і пристосувань, предус-мотренних технологічним процесом. Ряд нерухомих соеди-нений розбирають лише в тому випадку, якщо потрібно замінити одну з зношених або пошкоджених деталей. При розбиранні спільно оброблені або потребують у взаємній заробляння деталі не знеособлюють. Порядок розбирання необхідно виконувати в со-ності з технологічними процесами на розбирання оборудо-вання і його складових частин. Спочатку знімають легкоповреждаемих і захисні частини (деталі електроустаткування, паливо і маслопріводи, шланги, кожухи). Потім відокремлюють оригінали ні складові частини і складальні одиниці. Закінчують розбір-ку повним звільненням рам, базових і корпусних деталей від встановлених на них складальних одиниць і деталей.

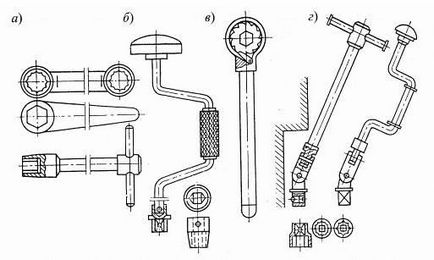

Рис.32. Ключі гайкові: а - накидні і торцеві; б - коловоротні; в - Трещеточний; г - з шарнірними наконечниками

При розбиранні необхідно користуватися знімачами, приспо-собления і спеціальним інструментом, які забезпечують центрування знімається деталі щодо базової і одно-мірне розподіл зусиль.

При випрессовке кілець підшипників, втулок, сальників, уп-лотненій з корпусних деталей або склянок і маточин НЕ разре-щує ударяти сталевим молотком по знімається деталей. Для цього застосовують наставки, оправлення, пристосування, а також вибивання з більш м'якими наконечниками (молотки з мідними бойками). При вивертанні болтів і отвертиваніі гайок ис-товують різні гайкові ключі (рис.32), розмір яких повинен відповідати розміру головки болта або гайки. Не допускається зминання граней болтів, гайок, гвинтів. У спеціалізовані-рова ремонтних підприємствах необхідно користуватися гайковертами, що збільшує продуктивність праці більш ніж в два рази.

При від'єднанні трубопроводів палива, повітря, систем смаз-ки попередньо ретельно очищають поверхні з'єднань.

Отвори відокремлених трубопроводів закривають кришка-ми або пробками, щоб уникнути попадання в них бруду і посторон-них предметів.

При роз'єднанні частин складальної одиниці необхідно на-носити чіткі мітки суміщення на сполучених деталях для того, щоб при складанні встановити деталі в попереднє положення.

Для того щоб при складанні встановити регулювальні прокладки в колишній кількості і порядку і зберегти встановлений-ні зазори, при розбиранні регулювальні прокладки слід свя-викликають в пакет.

Збереження деталей в процесі розбирання забезпечується так-же правильним їх зберіганням і транспортуванням. Для уклад-ки деталей застосовують спеціальні стелажі-візки, різні підставки, скриньки з осередками для болтів, гайок, шплінтів.

Розбирання різьбових з'єднань. Різьбові з'єднання в ма-шинах і обладнанні (складають 50-60% від числа всіх соеди-нений), тому механізація їх розбирання значно підвищує продуктивність праці. Ці сполуки розбирають за допомогою на-гою ручного інструменту (ключів), гайковертов, Шпильковерти і шуруповертов.

В одиничному виробництві розбірні роботи виконують за допомогою ручного інструменту - ключів гайкових, розвідних, зі змінною голівкою. Найбільш ефективним є застосування коловоротні і Трещеточний ключів, що дозволяє знизити трудомісткість розбирання в кілька разів.

До ручним машинам ставляться гайковерти, Шпильковерти і шуруповерти. При підборі ручних машин слід керуватися-тися величиною крутного моменту, необхідного для відкрутитеся-вання сполуки, що має певний розмір різьблення:

Розмір різьблення М6 М8 М10 М12 М14 М16 М18 М20 М22 М24

крутний

момент, Нм 15-20 20-50 40-80 60-120 100-150 150-200 180-300 200-350 300-450 350-500

Ручні машини по виду використовуваної енергії можуть бути електричними, пневматичними і гідравлічними. Найбільш поширені ручні машини з електричним і пневматічес-ким приводом (табл. 11 і 12). Найбільш раціональні і перспек-нормативним з електричних ручних машин високочастотні з часто-тій 200 Гц і напругою 36 В.

Таблиця 11. Технічна характеристика електричних гайковертов

Для поліпшення умов праці ручну машину закріплюють над місцем розбирання вузлів і агрегатів або машини на підвісках - еластичних або жорстких. Еластичні підвіски з циліндричної і спіральної пружинами не сприймають на себе реактивний крутний момент, тому їх слід застосовувати для інструмент-ту, розвиваючого крутний момент до 100 Н-м. Жорстка підвіс-ка більш зручна при користуванні, її можна застосовувати для інстр-румента з будь-яким обертовим моментом.

Для розбирання вузлів і агрегатів на спеціалізованих ремонт-них підприємствах застосовують електромеханічні гайковерти. Ні-достаток електромеханічних гайковертов - це відсутність спеці-альних підйомників і кантователей для установки і переміщення розбираємо або дії вузлів, що призводить до значних витрат праці на підготовку вузлів і агрегатів до розбирання.

Значення зусиль при розбиранні різьбових з'єднань з гаран-тувати натягом в 1,5-2,5 рази вище, ніж при складанні.

Розбирання пресових з'єднань. Широко поширені з-єднання деталей за допомогою посадок з натягом. Основним обо-нання для розбирання посадок з натягом служать преси та знімачі. За характером використання преси поділяються на стаціонарні і переносні. Залежно від розташування штока і напрямки дії створюваного зусилля застосовують вертикальні і горизонтальні преси.

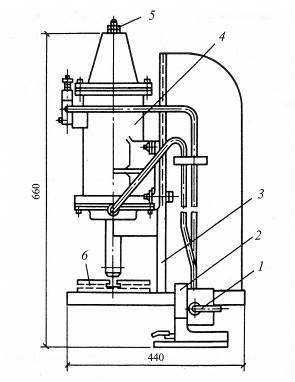

Рис.33. Прес пневматичний: 1 - розподільний кран; 2 - станина; 3 - напрямні; 4 - пневмоцилиндр; 5 - регулювальні гайки; 6 - стіл

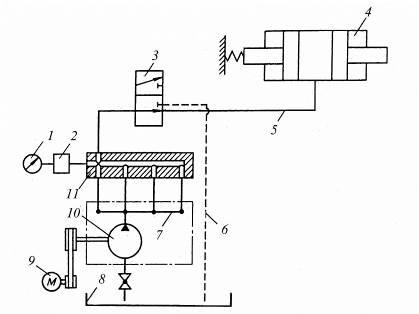

Рис.34. Схема гідроагрегату: 1 - манометр; 2 - компенсатор; 3 - перепуск-ної вентиль; 4 - гідроциліндр; 5 - робоча магістраль; 6 зливна трубка; 7 - трубки

Розрізняють також універсальні, спеціальні, ручні і при-водні преси. Ручні преси виконують рейковими, вин-товимі ексцентриковими, приводні - пневматичними, гід-равліческімі і пневмогидравлическими.

Пневматичні преси за конструктивним оформ-лення силового вузла можуть бути з безпосередньою передачею зусилля запресовування від штока пневматичного циліндра на пів-зун і важелі. Преси першого типу, хоча і більш прості за конструкцією, мають обмежене застосування, так як вони ство-ють зусилля не більше 15 ТОВ Н.

Важільні пневматичні преси створюють зусилля запресують-ки більш 15 ТОВ Н і тому широко застосовуються при запресують-ке і розпресування різних деталей.

Прес пневматичний з безпосередньою передачею зусилля запресовування на повзун (рис.33) являє собою станину з на-правляться, по яких переміщається корпус пневмоциліндра. Зусилля на робочий шток передають поршні пневмоцилиндра по-засобом стисненого повітря, що надходить з повітряної магістра-ли в розподільний кран. Величина ходу робочого штока регу-ліруется гайками. Для установки і кріплення оправок на робочому штоку і в плиті столу передбачені посадочні і кріпильні місця. При виконанні пресових операцій використовують пере-ресувні гідроагрегат високого тиску (рис.34).

Пересувний гідроагрегат працює наступним чином. Електродвигун через ремінну передачу приводить в дію плунжерний насос. Насос через трубки високого тиску нагнися-тане рідина в колектор і створює в ньому необхідне для рабо-ти тиск. Для контролю за рухом в колекторі установ-льон манометр. Щоб запобігти вібрацію стрілки маномет-ра при роботі плунжерній системи насоса між манометром та запобіжним встановлений компенсатор.

При закритому перепускному вентилі по робочої магістралі рідина направляється в робочу порожнину гідроциліндра, кото-рий здійснює пресові операції.

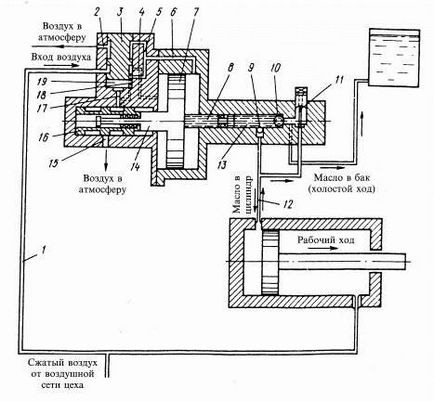

Рис.35. Схема пневмогидравлической головки: 1 - магістраль для подачі повітря; 2 - отвір; 3 - розподільний золотник; 4, 5, 6, 15, 17, 18 - канали; 7 - поршень; 8 - шток; 9 - нагнітальний клапан; 10 - клапан; 11 - запірна голка; 12 - магістраль для масла; 13 і 19 - камери; 14 - стер-жень; 16 - золотник

Після закінчення операції запрессовки або розпресування склад-них частин вироби відкривається перепускний вентиль, порожнини трубок робочої магістралі і високого тиску з'єднуються з порожниною зливної труби. При цьому тиск рідини в магіст-рали падає, а рідина, що нагнітається насосом, через зливну трубку надходить в масляний бак.

Для того щоб відключити гідроциліндр, необхідно вик-мк електродвигун, відкрити пропускний клапан і повер-тить поршень у вихідне положення шляхом перекачування рідини, що заповнює робочу порожнину циліндра, через зливну трубку назад в бак.

Пневмогідравлічні преси. Пересувні аг-регати з пневмогидравлическим приводом мають можливість перетворення тиску повітря цехової магістралі (0,5 МПа) до високого тиску в гидроцилиндре (32 МПа) без використан-ня насосних установок.

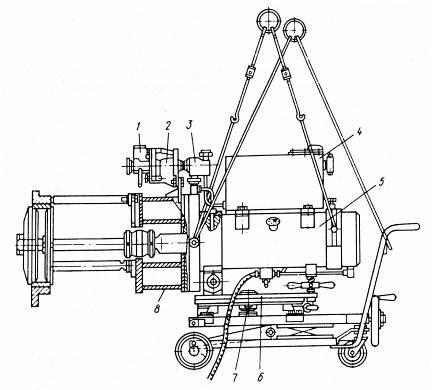

Рис.36. Пересувний прес: 1 - пневматична головка; 2 - повітряний ци-Ліндрен; 3 - клапанна коробка; 4 - бак для масла; 5 - циліндр; 6 - поворот-ний стіл; 7 - візок; 8 - опорний барабан

Принцип дії пневмогидравлической головки (рис.) Полягає в наступному. Повітря через воздухоочістних сітку по магістралі надходить в кільцеву камеру розподільного золотника, а потім через канал 18, кільцеву камеру ходопеременного золотника і канал 17 проходить в камеру 19. Розподільчий золотник переміщається в крайнє верхнє положення, і стиснене повітря по каналу 4 надходить в циліндр і тисне на поршень.

Стрижень 14, пересуваючись вправо, разом з поршнем переме-шает вправо ходопеременний золотник. При цьому камера 19 че-рез канал 17, кільцеву камеру золотника і канал 15 з'єднується з атмосферою. З'єднувальний золотник під дією стисненого повітря магістралі переміщається в нижнє положення. У резуль-таті переміщення золотника простір під поршнем спільно-ється з атмосферою через канал 4, кільцеву камеру золотника і отвір 2.

Стиснене повітря з магістралі через кільцеву камеру золото-ника, канал 5 і 6 проходить в повітряний циліндр, внаслідок чого поршень переміщається вліво.

При русі поршня шток створює в камері 13 поперемінно стиск і розрядження. При розрядці в камері відкривається кла-пан 10 і масло засмоктується в камеру з масляного бака. При сжа-тії клапан 10 закривається і відкривається нагнітальний клапан 9. Масло під тиском протікає по магістралі 12 в порожнину циліндра, переміщаючи поршень преса.

Для переміщення штока преса вліво відкривають запірну голку і подають стиснене повітря з магістралі в штокову порожнину преса. Стиснене повітря переміщує поршень преса вліво і витес-няет масло по магістралі 12 назад в масляний бак.

Пневмогідравлічні головки використовуються в пересувних пресах для розпресування і запресовування втулок в базових і круп-ногабарітних вузлах різного устаткування.

Пересувний прес (рис.36) харчується стисненим повітрям під тиском 0,5 МПа від заводської мережі. Пересувати його можна на спеціальному візку або краном. Для випрессовкі і запресовування втулок він забезпечений комплектом налагоджень.

До місця роботи прес доставляє вручну на візку або з по-міццю крана.

Пресом можна Випрессовиваемие і запресовувати втулки, розташовані як в горизонтальному, так і у вертикальному по-положеннях. Для роботи в вертикальному положенні прес з тележ-ки зачалюють краном за задні два рим-болта і встановлюють вертикально над втулкою.

Для установки преса спільно з Випрессовиваемие або зап-рессовиваемой втулкою прес на візку може повертатися в горизонтальній площині навколо осі на 360 ° і переміщатися у вертикальній площині на висоту 630 мм.

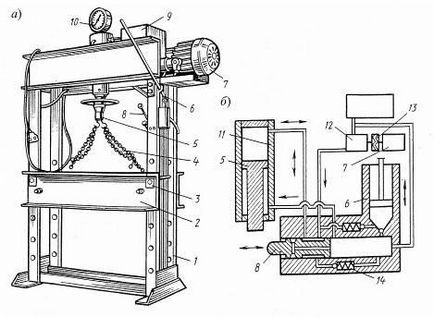

Мал.37. Стаціонарний гідравлічний прес ОКС-1671М: а - загальний вигляд; б - гідравлічна схема; 1 - рама; 2 - станина; 3 - палець; 4 - ланцюги; 5 - шток; б - ручний насос; 7 - електродвигун; 8 - золотник; 9 - бачок робочої рідини; 10 - манометр; 11 - гідроциліндр; 12 - гідронасос; 13 - муфта; 14 - запобіжний клапан

Гідравлічні преси. Для випрессовкі і запресо-совки втулок, підшипників, шестерень застосовують також стаціон-Нарнії і переносні преси. Найбільшого поширення з стаціонарних має прес (рис.). Він складається з рами 1, на вер-хней частини якої укріплений насос з електродвигуном 7, гідро-розподільник і гідроциліндр 11 зі штоком 5, а в середній частині рами - станина 2. Гідронасос 12, що приводиться в дію електродвигуном 7, нагнітає робочу рідину до розподіли-телю, і при відповідному положенні золотника 8 вона посту-пает в циліндр і пересуває шток 5. при відсутності електро-енергії робочу рідину нагнітають ручним насосом 6. Робоча рідина преса - індустріальне масло. Місткість бачка 6 л; потужність електродвигуна 1,7 кВт; максимальний тиск в гідросистемі 20 МПа; зусилля, що створюється пресом, 400 кН.