На автоматичних лініях застосовую ^ два типи приспособле-ний: стаціонарні та пристосування-супутники. Стаціонарні пристосування жорстко закріплюють на верстатах автоматичної лінії; в них подаються, встановлюються, закріплюються і обра-бативает заготовки. Після виконання передбаченої про-ництва заготовки відкріплюються, видаляються з пристосування і передаються на транспортує пристрій для переміщення на наступну позицію автоматичної лінії зазвичай без втрати орієнтації. Найчастіше використовують одномісні однопозиційні пристосування, рідше - # 9632; багатомісні і багатопозиційні (по-воротні). Виконуючи ті ж функції, що і звичайні пристосування, пристосування автоматичних ліній мають свої специфічні-етичні особливості, подача і установка заготовок в ці пристосування повинні здійснюватися найпростішим рухом транс-портируют пристрої лінії або механічної руки (авто-оператора).

Установчі елементи пристосувань, призначених для обробки заготовок корпусних деталей, часто виконують у вигляді опорних пластин, які є продовженням напрямних планок транспортує пристрої та наявних з ними на одному рівні. В цьому випадку заготовки переміщаються по прямо-лінійним траєкторіях, пристосування розташовуються на одній прямій, а лінія виходить найбільш простий - з наскрізним переміщенням заготовок. Установка заготовок проводиться на її нижню площину і два базових циліндричних отвори. Як настановних елементів використовуються опорні планки і два висувних пальця з конічними фасками. Після введення заготовки в пристосування кроковим транспортером ці пальці висуваються; їх конічні елементи вирівнюють заготовку, а циліндрична (і ромбічна) частину пальців точно фіксує її положення в пристосуванні. При нерухомих настановних елементах (упорах) точна фіксація заготовок по її баз до-Стігала додатковими притискають пристроями - до - силателямі, що забезпечують щільний контакт базових поверх-ностей заготовок з установочними елементами пристосувань.

Для запобігання браку обробки і аварійних ситуацій в пристроях часто передбачається автоматичний кон-троль правильності положення заготовки. Він здійснюється з використанням пневматичних, електричних та інших дат-ків, що показують положення заготовки по її базовим додат-ково поверхонь. Нерідко контроль здійснюється кос-венно, по положенню фіксаторів. Якщо, наприклад, фіксує ющий палець не увійшов в базове отвір заготовки на потрібну глибину, то її положення вважається неправильним і виконання операції переривається.

Робота пристосувань повинна бути чітко узгоджена з дей-ствиями агрегату і транспортує пристрої. Конструювання-вання цих пристосувань пов'язано з проектуванням автомати-ної лінії і здійснюваного на ній технологічного про - цеЬса. Пристосування автоматичних ліній повинні бути на-надійно і безвідмовними в роботі. Особлива увага повинна уде-ляться очищення пристосувань від стружки шляхом створення на-клонів стінок в корпусах пристосувань, а також перераховано-них раніше заходів її примусового вилучення.

Наявність висувних настановних елементів і фіксаторів викликає збільшення похибки установки заготовки. Для забезпе-чення заданої якості продукції важливо виконання розра-тов на точність обробки і витримування допуску на заданий розмір. Зокрема, для пристроїв зазначеного типу біль-шиї значення має жорсткість і розрахунок сил закріплення. Затиск-ве пристрій повинен бути надійним. Його часто виконують самогальмуючі, шляхом введення клинів та інших замикаючих елементів. В цьому випадку падіння тиску в магістралі стисненого повітря, яке живить пневмоциліндри затискного механізму, не послабляє кріплення заготовки.

Затискач не повинно викликати деформацій заго-товки, які можуть знизити задану точність обробки. При складних формах заготовки сила і схема закріплення заготовки повинні перевірятися експериментально, на стадії ескіз-ної опрацювання пристосування. При простих формах заготовки деформацію визначають розрахунком.

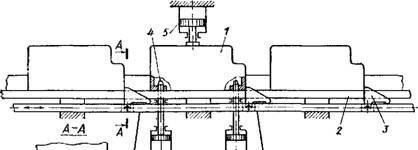

На рис. 166 показана схема пристосування для обробки корпусної деталі на автоматичній лінії. Заготівля 1 пере-міщан по планкам2 кроковим транспортером з собачками 3 На строго певну відстань. Штанга транспортера прохо-дить знизу під пристосуванням, а його планки лежать на одному рівні з опорними планками пристосування. Остаточна фіксація Заготовки відбувається за двома базовим отворам висувними пальцями 4, а кріплення - за допомогою гідро

Мал. 166. Пристрій для переміщення і установки заготовок корпусних дета-лей на автоматичної лінії

Циліндра 5. Управління гидроцилиндрами крокової транспор-тера, висувних пальців і затиску проводиться механізмом синхронізації автоматичної лінії.

Пристосування-супутники представляють собою пристрої, ко-торие супроводжують закріплену в них заготовку по всім по-зіціям автоматичної лінії. За допомогою супутників досить просто вирішується завдання введення заготовок в робочі зони всіх по-зіцій автоматичної лцніі. Супутники застосовують при обра-лення важко транспортуються заготовок складної конфігурації з постійністю баз. В якості останніх використовують досить розвинені поверхні заготовки оброблені або необроблений-ні, що забезпечують її стійке положення в пристроях на всіх позиціях лінії. Всі стадії обробки виконуються при одному закріпленні заготовки.

Пристосування-супутник в найпростішому випадку являє собою плиту прямокутної форми в плані, яка з закріплений-ної на ній заготівлею послідовно переміщається по всій траси лінії за допомогою крокової транспортера. На початку лінії на супутнику встановлюється і закріплюється заготовка, в кінці лінії вона відкріплюється і знімається. Повернення супутників в результат-ве положення проводиться спеціальним транспортером, на одній ділянці якого супутники миють для видалення з них Стружки. Кількість супутників на лінії на 20-30% переви-щує кількість позицій лінії, включаючи 5-10% на ремонт супутників. Корпус супутника повинен мати розвинену опорну площину; для направлення супутника використовують бічні пло-щадки або пази, якими він ковзає по планок транспорти-рующего пристрою при своєму переміщенні.

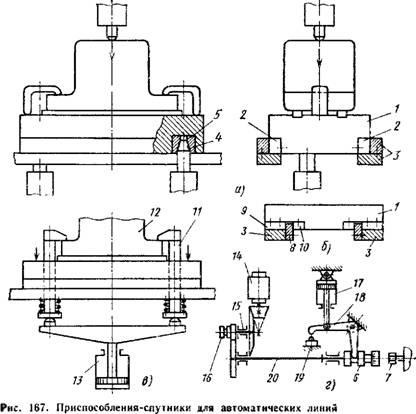

На рис. 167, а наведена схема супутника. До його корпусу 1 прикрутити сталеві загартовані планкі2, якими він скол ^ -

Зит по напрямних транспортує пристрої 3. Палець 4И втулка 5 служать для фіксації супутника на позиції лінії. Інший варіант напрямки супутника показаний на рис. 167, б. Корпус 1 ковзає по опорним планок транспортера 3, а бічне напрямок забезпечується пластінамі8. Для зменшення через носа до корпусу супутника прикрутити сталеві розжарені планки 9І10.

Супутник на робочій позиції лінії фіксується за допомогою двох пальців 4 з конічною заточкою (див. Рис. 167, а). Пальці входять у втулку 5, запресовану в корпусі супутника. Точ-ність фіксації супутників повинна бути не менше 0,05 мм. Більш точна фіксація може бути отримана, коли супутники на робо-чих позиціях лінії притискаються до бічних і торця упорів спеціальними гідроциліндрами. Після відкріплення супутник повертається на трасу транспортера.

На кожній робочій позиції лінії супутник притискається до жорсткій основі за допомогою пневмо - або гідроциліндрів, '258

Для підвищення надійності його закріплення часто проводиться через клинову самогальмуючі систему. Переміщення супутниками-ков з однієї позиції на іншу зазвичай проводиться за допомогою крокової пристрої, схема роботи якого показана на рис. 1С6. Рідше застосовують перенесення супутників двома штангами. Закріплений-ня заготовки на супутнику здійснюється після її установки на ті чи інші бази різьбовими прихватами (див. Рис. 167, а) вручну або за допомогою допоміжних агрегатів. В якості останніх використовують електро - або пневмовінторазвертивающіе пристрої (гайковерти), змонтовані на стаціонарних стійках на початку і в кінці (для відкріплення заготовок) ліній.

Застосування пневматичних або гідравлічних затискних пристроїв утруднено, так як підведення стисненого повітря або робо-чий рідини до рухомого супутнику досить складний.

На рис. 167, в показаний спосіб кріплення заготовки на плиті супутника за допомогою пружинних Г-образних пріхватов11. При установці і знятті заготовкі12 ці прихвати віджимаються вгору за допомогою пневмо - або гідроціліндра13. Цей спосіб кріплення забезпечує постійну, але недостатньо велику силу закріплення.

На рис. 167, г показана принципова схема пристрою для затягування гвинтового затиску 7 супутника. На валу20 по скільки-зящей шпонке переміщається муфта 6 з торцевим ключем. Обертаючись-ня на вал передається від електродвігателя14 через пару коніч-ських і пару циліндричних зубчастих коліс. На проміжному валу15 змонтована фрикційна муфта16, передає на вал20 заздалегідь встановлений крутний момент. При подачі масла в верхню порожнину гідроціліндра17 через систему важеля сістему18 відбувається підведення ключа і включення електродвигуна-теля від пускового устройства19. Через певний проміжок часу відбувається подача масла в нижню порожнину циліндра. Ключ відводиться у вихідне положення, і електродвигун осту-новлюється. У більш досконалих системах заготівля ус-новлюють і закріплюється, а також звільняється і сни-мається з супутника за допомогою спеціальних автоматичних пристроїв.

Крім розглянутих, є поворотні супутники для багатопозиційного оброблення, а також супутники для многомест-ної обробки.

Застосування пристосувань-супутників підвищує надійність роботи лінії, так як закріплення і відкріплення заготівлі про-виходить один раз, поліпшуються умови очищення пристосувань від стружки, але кілька погіршується доступність підведення рабо-чих інструментів до заготівлі з різних сторін.

Пристосування-супутники однією автоматичної лінії повинні бути взаємозамінні. Точність їх виготовлення за основними розмірами, що впливає на точність обробки, зазвичай приймають 0,1-0,2 допуску на витримується розмір.

До недоліків авто-тичних ліній з супутниками відносяться деяке ускладнення транспортують ус-тройства через необ-хідності повернення супутників у вихідне поло-ження, збільшення про-щей вартості ліній в результаті цього і порівняно великого числа супутників; біль-шиї кількість стиків і сполучень в техно-логічної системи при використанні супутниками-ков ускладнює створення проміжних заділів на окремих ділянках лінії. Робота останньої зазвичай виконується з жест-кими транспортними зв'язками.

Останнім часом намітився перехід від суцільних до складових супутникам, які включають основну плиту, вузли установки і кріплення заготовки, а також інші допоміжні елементи. Їх переваги: можливості уніфікації і нормалізації, менші труднощі зміни при зміні оброблюваних деталей, великі можливості переналагодження ліній, і зручності ремонту супутників.

Сила, необхідна для переміщення супутника,

Де Gi - вага пристосування-супутника; С2 - вага заготовки, за-закріплюють в супутнику; / - коефіцієнт тертя між супутниками-ком і направляючими планками.

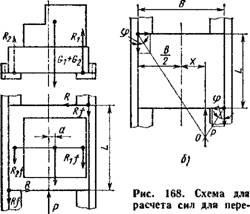

Якщо вага супутника із заготівлею розподіляється на обидві направ-рами планки нерівномірно, то згідно рис. 168, а може виникнути перекіс супутника, в результаті чого виникають до-полнітельние сили тертя на бічних напрямних. В цьому випадку сила переміщення супутника

Де RuR2 - реакції горизонтальних направляючих планок від ваги Gx і G2; R - реакція вертикальних напрямних планок через перекіс супутника;

Підставляючи в формулу (60) вирази (61), отримаємо

У деяких випадках сила від крокової пристрою передається на супутник зі зміщенням х від осьової лінії. Знайдемо величину х, При якій можливе заклинювання супутника в направляюча * через його перекосу. На рис. 168, б показані напрямки дей-ціалу на супутник сил, які перетинаються в точці О. З геометричних співвідношень слід

Заклинювання починається при Х = L / 2 tg ф,

Де L - довжина напрямних супутника; ф - кут тертя.

Допуски на розміри пристосувань-супутників, що впливають нд точність обробки, слід визначати на основі рішення відповідних розмірних ланцюгів даної технологічної сі-стеми. На рис. 169, а показана схема растачивания отвори в за-готуванні 1, встановленої на супутнику 2. При розточуванні тре-буется витримати розмір х від осі отвору до базової площини заготовки. Розмір х є останньою ланкою розмірного ланцюга, складовими ланками якої будуть розміри А, В і Е. При вирішенні розмірної ланцюга по максимуму і мінімуму допуск на розмір В пристосування-супутника

Де Ьх - допуск на заданий розмір; бд - допуск на розмір А заготовки від осі базового отвори до базової площини.

Допуск на розмір Е приймається рівним нулю, так як рас-стояння від осі розточувального шпинделя до осі фіксуючого пальця для даної позиції автоматичної лінії можна вважати по-стояти.

При вирішенні розмірної ланцюга на базі теорії ймовірностей

Допуск на розмір В

Де X, Kt - відповідно коефіцієнти, що залежать від форми кривих розподілу розмірів В і Л; T - коефіцієнт, визна-ділячи частку ризику отримання шлюбу по витримують раз-міру при обробці (значення% і T і висновок наведених формул см. В гл. VII).

Знаходять застосування пристосування-супутники для групових і змінно-потокових (переналагоджуваних) автоматичних ліній, В конструкціях цих супутників передбачається можливість установки і закріплення різних заготовок. Вони мають відпо-ветствующие установчі елементи і затискні пристрої. Останні виконують постійними або змінними. Постійні затискні пристрої дозволяють закріплювати різні, обраба-Тива за допомогою цього механізму заготовки. Їх кон-структивно оформлення пов'язане з урахуванням розмірів і конструктив-них особливостей заготовок. В окремих випадках вони мають швидкозмінні деталі у вигляді підкладних шайб, планок та інших елементів.

На рис. 169, б показана схема пристосування-супутника, розрахованого на обробку двох однотипних деталей 3 і 4 раз-особистих розмірів. Установку їх виробляють на два базових від-верстия, а закріплення - одним затискачем.

Автоматичні засоби супутникового широко застосовують при обробці складних корпусних деталей (картерів, поворотних ку-лаків рульового управління, балок передніх мостів і ін.). Спут-ники використовують також при обробці детальний обертання (гальмо-ні барабани), застосовуючи при нерухомому положенні обертов-ються різцеві головки.