Патентування як термічна обробка поки практично незамінне при виробництві високоміцної сталевого дроту. Воно полягає в нагріванні дроту вище верхньої критичної температури Ас3. при якій сталь переходить в аустеніт, витримці при цій температурі, зануренні в середу з температурою 450-550 ° С і охолодженні на повітрі. Патентування проводять на спеціальних агрегатах, що включають в основному нагрівальну піч, ванну з розплавом солі (або свинцю) і розмотувальний-намотувальні пристрої.

Нижче ліній Ас3 і Аст з аустеніту в залежності від марки вуглецевої сталі починається виділення фериту або цементиту, а трохи нижче ліній А1 починається і при цій же температурі закінчується перетворення всього залишився аустеніту в перліт.

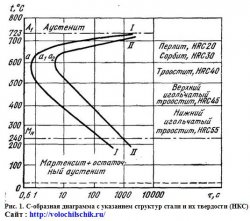

За вертикальної осі діаграм ізотермічного перетворення відкладають температури t переохолодженого аустеніту, а по горизонтальній - час t. Ізотермічне перетворення може протікати тільки в інтервалі від до Мн. Крива I характеризує стійкість переохолодженого аустеніту при різних температурах. Одночасно вона вказує момент початку ізотермічного перетворення аустеніту.

Таким чином, користуючись діаграмою, можна визначити для даної стали при заданій температурі час, протягом якого буде відбуватися ізотермічний перетворення аустеніту.

В результаті патентування отримують мікроструктуру сорбіт, що складається з суміші фериту і цементиту. Цементит в такій структурі характеризується надзвичайною подрібнення і рівномірним розташуванням найтонших цементітних пластинок в ферритной масі. Сама ж феритної маса складається з порівняно великих ділянок. Все це забезпечує патентованою дроті високу пластичність і хороші характеристики міцності властивості.

Прийнято оцінювати процес патентування часом завершення внутрішнього перетворення металу (розпаду аустенитной складової) у ванні з розплавленої середовищем. Це час зазвичай визначає швидкість проходження дроту через патентіровочний агрегат, а отже, і продуктивність.

Розглянемо вплив основних факторів на процес патентування.

Вплив хімічного складу. Збільшення вмісту вуглецю до 0,9% зменшує швидкість внутрішнього перетворення металу в ванні з розплавом. При змісті вуглецю більш 0,9% швидкість перетворення зростає.

Легуючі добавки, крім кобальту, в вуглецевої сталі для патентування небажані, так як при цьому потрібно збільшення витримки дроту в ванні з розплавом. Особливо сильно затримують внутрішнє перетворення (розпад аустеніту) легирующие добавки: хром, нікель, марганець, кремній і мідь. Щоб не допустити-завищений вміст цих елементів в стали для патентування, в технічних умовах обумовлені ці вимоги.

Рекомендується температуру нагрівання дроту при патентування визначати за формулою

У нагрівальної печі дріт повинна бути прогріта до заданої температури по всьому перетину і витримана при цій температурі певний час.

Як показав досвід, якість дроту, отриманої при патентування з застосуванням електроконтактного нагріву, вище, ніж при звичайному нагріванні в муфелі.

Вплив температури і циркуляції розплаву. Температуру розплаву солі або свинцю при патентування вибирають в залежності від хімічного складу металу по спеціально побудованим для кожної стали С-образним діаграм і даними практики. За З-образним діаграм можна визначати час, за яке відбуваються внутрішні перетворення в сталі при різних температурах в ванні з розплавом. Оптимальний інтервал температур охолоджуючої середовища для патентування вуглецевих сталей становить 450-550 ° С.

Циркуляція розплаву у ванні для патентування, здійснювана механічним і пневматичним перемішуванням, а також іншими способами, прискорює охолодження проходить через ванну дроту і підвищує однорідність її структури і властивості металу.

Тривалість витримки дроту в розплаві повинна бути не менше часу, необхідного для розпаду аустеніту. Якщо це не буде дотримано, то розпад переохолодженого до температури ванни аустеніту відбудеться на повітрі з утворенням непластічних структур. Час розпаду аустеніту при різних температурах також визначають по С-подібним кривим. Його знаходять шляхом випробування різних варіантів обробки і подальшого вивчення одержуваних структур. Надмірно тривалі витримки дроту в ванні небажані.

Охолоджуючі середовища. Як охолоджуючих середовищ при патентування використовують розплави солей (NaNO2. NaNO3), а для відповідальної дроту - розплав свинцю.

Вплив діаметра дроту. Зі збільшенням діаметра дроту швидкість охолодження її у ванні з розплавом зменшується і процес внутрішнього перетворення стали відбувається при температурі, що змінюється. Ця обставина призводить до неоднорідності структури і зниження механічних властивостей дроту. Для досягнення однорідної структури товстого дроту температуру нагрівання її приймають більш високою, ніж для тонкого дроту, а температуру розплаву нижчою.

У табл. 1 наведені режими патентування сталевого дроту.

Запропоновано проводити патентування при більш низьких температурах розпаду переохолодженого аустеніту, в якому забезпечується (див. Рис. 1) отримання структури верхнього і нижнього голчастого троостита (верхнього і нижнього бейнита). Завдяки більшій міцності патентованою заготовки в цьому інтервалі вдається отримувати більш високу міцність дроту після волочіння.

Перетворення в бейнітного інтервалі вимагає більш тривалої витримки, ніж при звичайному патентування. Ця трудність усувається введенням в сталь добавок кобальту, що прискорюють розпад аустеніту. Виробництво дроту з використанням інтервалу бейнітного перетворень потребує доопрацювання технологічних процесів, а також! спеціального обладнання.