СЬОГОДЕННЯ час широко застосовуються тонкошарові пластикові покриття, які отримують на поверхні металевих виробів шляхом напилення порошкоподібних полімерів.

Для напилення пластмасового покриття використовуються різні способи: занурення виробів в порошкоподібний полімер, який знаходиться в псевдозрідженому вигляді (вихровий, вібраційний і електрофоретичний методи); * Струменеві методи (Газополум'яний, струменевий беспламенного, відцентровий, електростатичний).

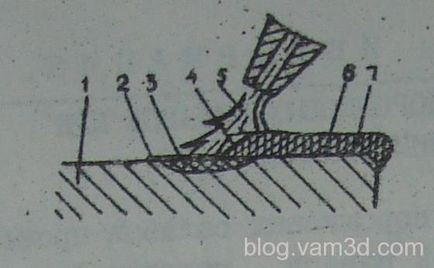

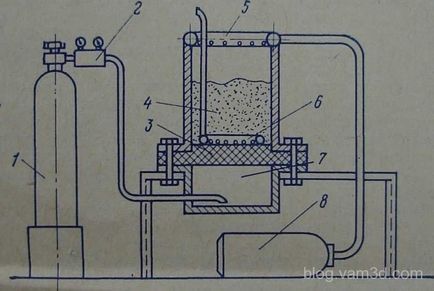

Найбільш простий метод напилення вихровий. Він дозволяє отримати рівномірне по товщині пластмасове покриття. Принципова копмоновка установки вихрового напилення, розробленої в Київському технологічному інституті легкої промисловості, показана на рис. 1. Стиснутий газ (азот) з балона 1 через редуктор 2 надходить в нижню частину камери 7, яка відокремлена від робочої камери 4 пористої перегородкою 3. Газ піднімає полімерний порошок, утворюється як би кипляча среда, обсяг якої в порівнянні з початковим обсягом порошку, що знаходиться в спокійному стані, збільшується більш ніж в 2 рази. Азот подається як в нижню частину камери, так і в кільце 6 з отвором, що забезпечує (більш рівномірну щільність розпушування порошку. При зануренні в порошок нагрітої металевої деталі відбувається швидке оплавлення полімеру на її поверхні. Для видалення пилу, що піднімається при роботі установки, в верхньої частини камери 4 змонтована кільцева труба 5 з отворами. Пилосос 8 створює в трубі вакуум, що сприяє відсмоктування пилу.

Деталі з тонкими стінками не здатні накопичити багато теплової енергії, тепла недостатньо для розплавлення налиплого порошку пластика і отримання якісного покриття, тому рекомендується заздалегідь підігрівати як порошок, так і подається в робочу камеру повітря.

В установках для вихрового напилення зазвичай застосовуються печі з терморадиационной нагріванням деталей. У них важко проводити швидкісний, високотемпературний нагрів. Набагато доцільніше використовувати печі з індукційним нагріванням. Найбільш поширеними залишаються електропечі без конвекції і з конвекцією гарячого повітря.

Інша установка для вихрового напилення з піччю індукційного обігріву, показана на рис. 2 (1 - апарат вихрового напилення; 2 - корпус нагрівальної печі; 3 - індуктор; 4 - штуцер для установки термопари; 5 - покривається деталь; 6 - пристрій для підйому і опускання деталі; 7 - бортовий відсмоктувач; 8 - вентиль стисненого повітря) .

У робочому просторі такої установки підтримується постійна температура. Мінімальний шлях деталі із зони нагріву до Завихрена шару сприяє зниженню теплових втрат.

Методом вихрового напилення можна наносити покриття на внутрішні поверхні товстих втулок з ізоляцією зовні, на тонкостінні втулки з ізоляцією торців, на сектори I складеного підшипника із загальною зовнішньої обоймою у вигляді кільця, цапфи вала з ізоляцією ділянок, що не підлягають нанесенню покриттів, тонкостінні пластини, з'єднані попарно, з прокладеної між ними масивної пластиною для збільшення теплоємності та інші деталі більш складної конфігурації.

Спосіб вихрового напилення має ряд переваг перед лакофарбовими і гальванічними способами: високу продуктивність; можливість нанесення покриття на деталі складної конфігурації; легкість автоматизації процесу; відсутність втрат порошку і т. д. Але цей метод не можна застосовувати для напилення поверхні виробів з глухими внутрішніми порожнинами, що затримують вільний вихід газу. При цьому утворюється повітряна подушка, яка перешкоджає контактування порошку з металевою поверхнею.

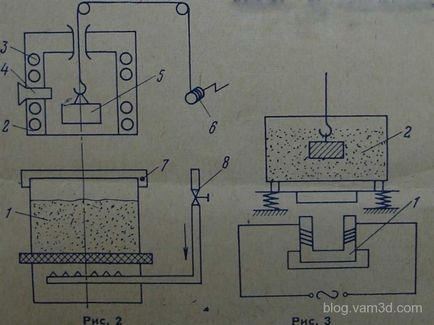

Цього недоліку позбавлений вібраційний метод напилення. Він заснований на здатності сипучих матеріалів купувати при вібрації властивість плинності. Установка для нанесення покриттів цим способом складається з вібратора 1 (рис. 3) і судини з порошком 2. Такі установки можна рекомендувати для нанесення антифрикційних і зносостійких пластикових покриттів на поверхні деталей, що працюють у вузлах тертя машин і механізмів (кулачків, ексцентриків, шестерень) .

Відмова від застосування стисненого повітря для розпушення порошку при вібраційному способі напилення дозволив отримувати більш товсті пластмасові покриття; знизити попередній нагрів деталей на 15-20 ° С; застосовувати пластмасовий порошок будь дисперсності і покривати внутрішні поверхні деталей з дном.

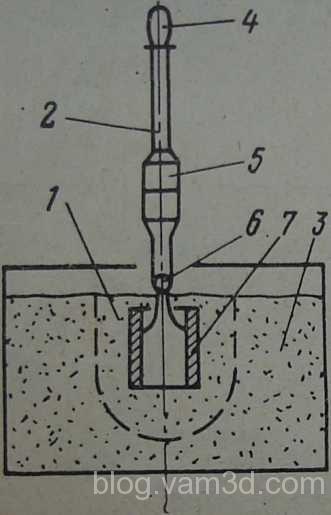

При нанесенні пластикових покриттів на дрібні деталі вібраційні коливання повідомляються лише деталі. Пристрій для нанесення таких покриттів показано на рис. 4. Деталь 7 за допомогою щипців 6 вібратора 5 поміщають на поверхні полімерного порошку в посудині 3. Для зручності користування вібратор забезпечений рукояткою 4 і амортизатором 2. При його включенні в місці контакту деталі з порошком створюється зона 1 псевдоожиженного порошку, що забезпечує легке її занурення в порошок.

Принцип дії установки вібровіхревого напилення, полягає в тому, що апарат для напилення полімерів вихровим методом інстальований на мембрану, яка при включенні електромагнітного вібратора створює вертикальне переміщення - з амплітудою 10-100 коливань в секунду. Цим способом доцільно наносити антикорозійні і декоративні покриття.

У тих випадках, коли важко отримати однорідний киплячий шар порошку, застосовують електрофоретичний метод напилення, заснований на явищі електрофорезу.

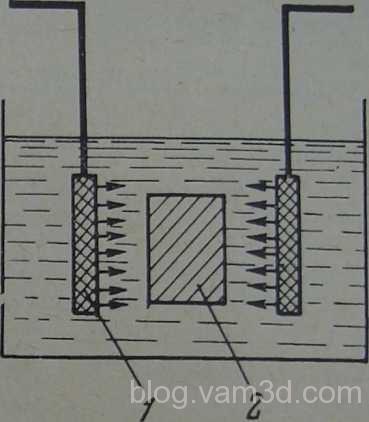

Для цього в ванну додатково опускають по обидва боки деталі 2 (рис. 5) два металеві електроди 1, на які подається негативний заряд високого потенціалу. Позитивний полюс джерела напруги і деталь заземлюють. В результаті на деталь спрямовуються під дією сил електричного поля заряджені частинки. Установка призначена для отримання покриттів при масовому виготовленні запчастин з метою підвищення їх опору корозії, підвищення зносостійкості і т. Д.

Якщо виготовлення обладнання, необхідного для здійснення напилення в киплячому шарі, складно і невигідно, застосовують струменеві методи напилення пластмас. Найбільш перспективним є електростатичний метод, заснований на прилипании заряджених частинок пластика на поверхні деталі, що має протилежний знак.

При цьому використовується вплив коронного розряду, який утворюється при пропущенні постійного струму високої напруги. Як джерела такого струму застосовуються високовольтні випрямлячі з напругою до 50 кВ. Струм короткого замикання необхідно підтримувати близько 300 мкА. Іноді замість високовольтних випрямлячів доцільно використовувати генератори високої напруги.

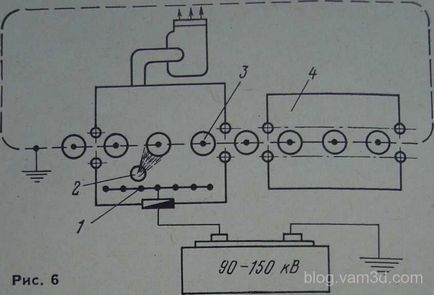

На рис. 6 показана схема процесу нанесення покриттів за допомогою пневматичних пульверизаторів, в яких порошок полімеру подається в електричне поле під дією стисненого повітря. З сопла 2 під невеликим надлишковим тиском (0,8-1 атмосфери) порошок подається в простір між двома електродами: металевою сіткою 1, на якій виникає коронний розряд, і деталлю 3, закріпленої на конвеєрі, що проходить через нагрівальний пристрій 4. Розпорошені частки полімеру отримують негативний заряд і осідають на поверхні деталей. Тонкошарові пластикові покриття можна отримувати при використанні зовнішнього електричного поля на рухомі частинки пластиків в псевдозрідженому шарі. Для цього можна застосовувати будь-які апарати, в яких можна добится взвіхріванія порошку.

Напилення пластмасових покриттів можна також здійснювати відцентровим способом, що виключає застосування стисненого повітря або інертного газу. Цей спосіб заснований на дії відцентрових сил, створюваних спеціальним порожнистим перфорованим ротором з великою кількістю отворів, через які вилітають частинки порошку, що знаходиться всередині ротора. Цей метод використовується для напилення внутрішніх циліндричних поверхонь виробів, діаметр яких достатній для проходу ротора.

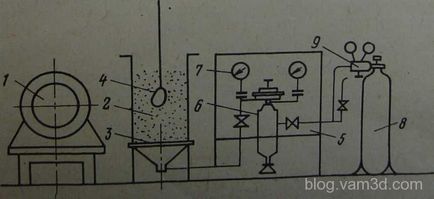

Пластмасові покриття методом напилення можуть бути отримані як вручну, так і на лоткову конвеєрних лініях. Так, для нанесення бутварних покриттів вихровим способом на Пензенському машзаводі виготовлена спеціальна установка і контрольно-регулююча апаратура (рис. 7). Вона підключається до цехової повітряної мережі або до балона 8 з нейтральним газом • (азотом). Основною частиною установки є сталева ванна 2 циліндричної або прямокутної форми, в яку поміщають деталь 4. Ванна складається з двох частин, з'єднаних болтами по фланців, між якими затиснута пориста перегородка 3 з кераміки, технічного повсті, мікропористих пластмас або склотканини.

Для нагріву покриваються деталей до температури 900 ° С в установці використовується електропіч 1. Невеликі деталі зручно нагрівати в сушильних шафах. Для очищення повітря від парів води і масла в установці застосовується масловодоотделітель 6.

Контрольно-вимірювальна апаратура складається з редуктора тиску Р, який встановлюють на газовому балоні 5, знижує тиск з 150 до 4-5 атм, і манометрів 7 високого та низького тиску, розміщених на столику II

Ці установки надійні в роботі, прості за конструкцією і обслуговування і можуть бути виготовлені без великих витрат. За допомогою їх можна «наносити тонкошарові -пластикові покриття з метою захисту від корозії (хімічне обладнання, труби, арматура), підвищення антифрикційних і зносостійких властивостей деталей в парах тертя (втулки підшипників, вкладиші, опори, шарніри), з метою електро- ізоляції, а також декоративні покриття. Для напилення можна використовувати багато термопластичні полімери - поліетилен, полівінілбутірал, полістирол, поліамід, епоксидну смолу та ін. Застосування тонкошарових пластмасових покриттів дозволяє заощадити велику кількість кольорового металу і нержавіючої сталі, скоротити трудомісткість і вартість виготовлення деталей.

Висока ефективність досягається при використанні автоматизованих конвеєрних ліній і механізованих установок. Так, впровадження на Калінінському вагонобудівному заводі механізованої установки для вихрового напилення декоративних покриттів металевих деталей дозволило підвищити продуктивність праці в 4-5 разів в порівнянні з ручним способом. У порівнянні з гальванічним методом запобігання металевих деталей за допомогою шару хрому або нікелю собівартість покриттів, отриманих нанесенням порошку полівінілбутірала, знижується в 2 3 рази.