Однією з найбільш поширених характеристик, що визначають якість металів і сплавів, можливість їх застосування в різних конструкціях і при різних умовах роботи, є твердість. Випробування на твердість виробляються частіше, ніж визначення інших механічних характеристик металів: міцності, відносного подовження і ін.

Твердістю матеріалу називають здатність чинити опір механічному проникненню в його поверхневий шар іншого твердого тіла. Для визначення твердості в поверхню матеріалу з определунной силою вдавлюють тіло (индентор), виконане у вигляді сталевої кульки, алмазного конуса, піраміди або голки. За розмірами одержуваного на поверхні відбитка судять про твердість матеріалу. Таким чином, під твердістю розуміють опір матеріалу місцевої пластичної деформації, що виникає при впровадженні в нього більш твердого тіла - індентора. Залежно від способу вимірювання твердості матеріалу, кількісно її характеризують числами твердості по Бринеллю (НВ). Роквеллу (HRC) або Віккерсу (HV).

Існує кілька способів вимірювання твердості, що розрізняються за характером впливу наконечника. Твердість можна вимірювати вдавленням індентора (спосіб вдавлення), ударом або ж по відскоку наконечника - кульки. Твердість, певна царапаньем, характеризує опір руйнуванню, по відскоку - пружні властивості, вдавленням - опір пластичної деформації. Перспективним і високоточним методом є метод безперервного вдавлення, при якому записується діаграма переміщення, що виникає при впровадженні індентора, з одночасною реєстрацією зусиль. Залежно від швидкості прикладання навантаження на индентор твердість розрізняють статичну (навантаження прикладається плавно) і динамічну (навантаження прикладається ударом).

Таблиця 1 - Особливості різних методів виміру твердості

Широке поширення випробувань на твердість пояснюється рядом їх переваг перед іншими видами випробувань:

- простота вимірювань, які не вимагають спеціального зразка і можуть бути виконані безпосередньо на перевіряються деталях;

- висока продуктивність;

- вимір твердості звичайно не тягне за собою руйнування деталі, і після вимірювання її можна використовувати за своїм призначенням;

- можливість орієнтовно оцінити за твердістю інші характеристики металу (наприклад межа міцності).

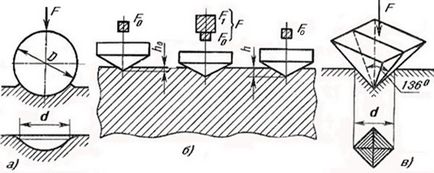

Найбільше застосування отримало вимір твердості вдавленням в випробовуваний метал індентора у вигляді кульки, конуса і піраміди (відповідно методи Брінелля (рис.1, а)), Роквелла (рис.1, б)) і Віккерса (рис.1, в))) . В результаті вдавлення досить великим навантаженням поверхневі шари металу, що знаходяться під наконечником і поблизу нього, пластично деформуються. Після зняття навантаження залишається відбиток. Величина впровадження наконечника в поверхню металу буде тим менше, чим твердіше випробовуваний матеріал.

КЛАСИЧНІ МЕТОДИ ВИМІРЮВАННЯ ТВЕРДОСТІ

ВИМІР твердості по Бринеллю

Малюнок 2 - Схема іспитіній на твердість по Брінеллю

Твердість за методом Брінелля (ГОСТ 9012-59) вимірюють вдавленням в випробовуваний зразок сталевої кульки певного діаметра D під дією заданого навантаження P протягом певного часу (рис. 2). В результаті вдавлення кульки на поверхні зразка виходить відбиток (лунка).

Число твердості по Брінеллю, що позначається HB (при застосуванні сталевої кульки для металів з твердістю не більше 450 одиниць) або HBW

(При застосуванні кульки з твердого сплаву для металів з твердістю не більше 650 одиниць), являє собою відношення навантаження P до площі поверхні сферичного відбитка F і вимірюється в кгс / мм 2 або МПа:

Площа кульового сегмента складе:

. мм 2. (2)

де D-діаметр кульки, (мм);

h - глибина відбитка, (мм).

Так як глибину відбитка виміряти важко, а простіше виміряти діаметр відбитка d. висловлюють h через діаметр кульки D і відбитка d:

тоді,

, мм 2 (4)

Число твердості по Бринеллю визначається за формулою:

, кгс / мм 2 (5)

У практиці при визначенні твердості не роблять обчислень за формулою (5), а користуються таблицями, складеними для встановлених діаметрів кульок, відбитків і навантажень. Кульки застосовують діаметром 1,2; 2,5; 5; 10 мм. Діаметр кульки і навантаження вибираються відповідно до товщини і твердістю зразка. При цьому для отримання однакових чисел твердості одного матеріалу при випробуванні кульками різних діаметрів необхідно дотримуватися закону подібності між одержуваними діаметрами відбитків. Тому твердість вимірюють при постійному співвідношенні між величиною навантаження P і квадратом діаметра кульки D 2. Це співвідношення повинно бути різним для металів різної твердості.

Число твердості по Бринеллю, виміряний при стандартному випробуванні (D = 10 мм, P = 3000 кгс), записується так: HB 350. Якщо випробування проведені при інших умовах, то запис буде мати такий вигляд: HB 5/250 / 30-200 або 200 HB 5/250/30, що означає - число твердості 200 отримано під час випробування кулькою діаметром 5 мм під навантаженням 250 кгс і тривалості навантаження 30 с. При випробуванні на твердість кулею з карбіду вольфраму позначення НВ доповнюється літерою W зі збереженням зазначених індексів.

При вимірюванні твердості за методом Брінелля необхідно виконувати наступні умови: