ЗАМІНА ПОРШНЕВИХ КІЛЕЦЬ

Заміною поршневих кілець, поршня з пальцем і циліндра відновлюють зменшену компресію, нормальний витрата палива і усувають сторонні стуки. У практиці обслуговування мотоциклів для економії запасних частин і здешевлення ремонту прагнуть повністю використовувати термін служби кожної деталі окремо. Для цього при ремонтних операціях необхідно продумано витрачати запасні частини, визначаючи в кожному окремому випадку, чи потрібно, наприклад, заміна поршня, кілець і циліндра або можна обмежитися зміною тільки поршня і кілець.

Заміна поршневих кілець. Приблизний термін служби поршневих кілець в чотиритактних двигунах становить 10 000 - 15 000 км пробігу мотоцикла, у двотактних двигунів - 4000 - 8000 км відповідно при малому і великому робочому обсязі циліндрів. Застосуванням високоякісних масел і ефективного повітроочисника можна досягти майже подвоєння терміну служби поршневих кілець.

Незалежно від терміну служби компресійні поршневі кільця замінюють при зменшенні компресії, маслознімні - при збільшенні витрати масла і появі рясного масляного диму.

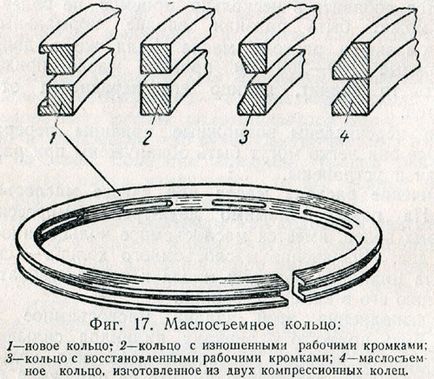

Ознакою зносу, при якому безумовно потрібна заміна поршневого кільця, служать збільшення зазору в замку більше 3 мм. потемніння окремих ділянок робочої поверхні від прориву газів і значне зменшення пружності. У маслоз'ємних кілець додатковою ознакою необхідності їх заміни є знос робочих крайок (див. Фіг. 17).

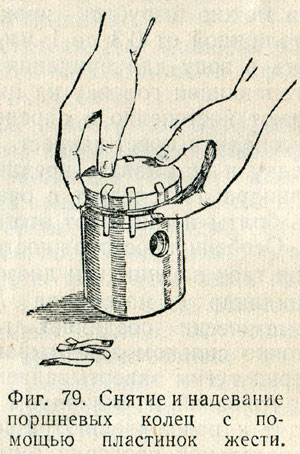

Для визначення зносу кільця знімають з поршня за допомогою пластинок жерсті (фіг. 79) і вставляють без перекосу в циліндр. Вирівнювати розташування кільця в циліндрі зручно поршнем, що вводиться в циліндр слідом за кільцем. Зазор в замку кільця визначають за допомогою набору щупів або пластинок, які потім вимірюють штангель. Пружність кільця через відсутність у мотоциклістів спеціального приладу перевіряють на дотик і порівнюють з новим кільцем.

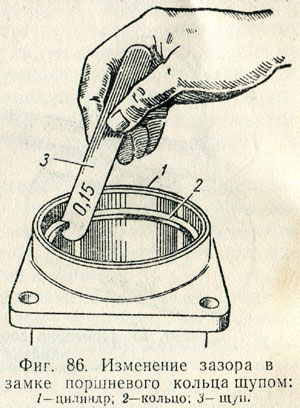

Перед установкою нового кільця підганяють його розміри за місцем, перевіряють зазор в замку, відповідність висоти кільця шириною канавки, товщини кільця - глибині канавки і прилягання до дзеркала. Зазор в замку вимірюють у кільця, вставленого в циліндр зазначеним вище способом, шляхом просовиванія в стик між його кінцями тонких щупів (фіг. 86). Орієнтовно величина зазору складає 0,1 - 0,2 мм. Менші зазори відносяться до циліндрів малих діаметрів. У верхнього кільця зазор повинен бути трохи більше, ніж у нижніх кілець.

Як щупа можуть служити леза безпечної бритви товщиною 0,1 - 0,15 мм. Коли зазору немає, спилюють торці кільця в замку, часто перевіряючи наявність зазору щупом. Кільце, надіте на поршень без зазору, не дає можливості вставити останній в циліндр. При недостатньому зазорі кільце, розширивши шись у Срем роботи двигуна, заклинить поршень в циліндрі. Для правильної роботи в циліндрі, що має знос дзеркала, кільця необхідно підігнати так, щоб нормальний зазор в замку починав утворюватися з середини циліндра і був менше нормального у нижній, менш зношеної частини дзеркала.

Для перевірки відповідності висоти кільця шириною канавки в поршні кільце вставляють зовнішньою стороною в канавку і прокочують по ній. Кільце має щільно входити в канавку, але переміщатися без заїдання. Величина зазору між кільцем і бічною стінкою канавки може коливатися в межах від 0,02 - 0,06 мм. Правильно підігнане кільце, надіте на поршень, топиться в канавку під впливом своєї ваги. При дуже тугий посадки в канавці кільце буде недостатньо рухомо, пригорить, заклинится і не буде виконувати основного призначення - ущільнення поршня в циліндрі. Великі зазори між бічними стінками канавки і кільцем викликають при роботі двигуна переміщення кільця між стінками канавки уздовж осі циліндра і сприяють швидкому зносу бічних стінок канавки і торців кільця, поломки кільця, збільшення витрати масла (насосне дію).

Торці кільця можна сошлифовать на дрібним наждачним шкірці, покладеної на рівну площину, наприклад, на лист скла, або доводити до потрібного розміру на притирочное плиті. Якщо висота кільця недостатня і воно внаслідок цього нещільно входить в канавку, то його бракують.

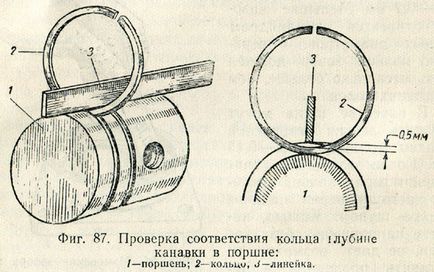

Відповідність товщини кільця глибині канавки перевіряють наступним способом: кільце зовнішньою стороною вставляють в канавку поршня; до поршня паралельно його поздовжньої осі прикладають ребром лінійку так, щоб ділянка кільця, занурений в канавку, виявився між дном канавки і ребром лінійки (фіг. 87). Кільце, відповідне глибині канавки, топиться в ній на 0,50 - 0,65 мм і вільно переміщається між дном канавки і лінійкою. Якщо кільце не топиться в канавці, то при розширенні поршня і освіті під кільцем нагару дно канавки натискає на кільце, яке, в свою чергу, зовнішньою поверхнею впирається в дзеркало і викликає заклинювання поршня в циліндрі.

Для перевірки прилягання кільця до дзеркала, його вставляють в циліндр і, користуючись сильним джерелом світла, перевіряють, чи немає просвіту між кільцем і дзеркалом; при цьому кільце для зручності огляду закривають гуртком картону; при наявності великих просвітів кільце бракують. Після зазначених перевірок кільце встановлюють в канавку поршня, обов'язково користуючись наведеними вище пластинками жерсті (див. Фіг. 79).

У двотактних двигунів перед установкою всіх кілець на поршень додатково перевіряють сполучення виїмки в замку кільця зі стопором в канавці поршня. Для цього після установки першого і кожного наступного кільця поршень вводять в циліндр. Якщо поршень з будь-яким з кілець не входить в циліндр (незважаючи на те, що зазор в замку правильний і кільце належним чином топиться в канавці), то необхідно трохи спиляти надфілем стопор в канавці поршня або замкову виїмку в кільці.

При відсутності відповідних поршневих кілець заводського виробництва можна скористатися кільцями кілька великих діаметрів, не збігаються по висоті і товщині з шириною і глибиною канавок поршня, або виготовити кільця спрощеним способом.

Для використання кільця діаметром, більшим ніж у циліндра, спилюють торці кільця в замку. Зменшене таким способом кільце задовільно працює, якщо його діаметр в зімкнутому стані до опиловки не перевищує діаметра циліндра більш ніж на 1,0 - 1,5 мм. Довжину кола кільця в цих випадках зменшують кілька більш ніж на 3 - 4,5 мм. При більшому первісному невідповідність діаметрів кільце, встановлене в циліндр, набуває форму еліпса і перестає щільно прилягати до дзеркала.

Висоту кільця, яка не відповідає ширині канавки, зменшують до потрібного розміру або встановлюють два кільця малої висоти в одну канавку. Потрібний розмір кілець отримують шліфуванням їх бічних поверхонь на пласко верстаті з магнітним столом або спилювання вручну. Для спилювання вручну кільце закріплюють в кільцевому пазу, проточенной на торці металевої болванки, або на гладко виструганою дошці цвяхами без капелюшків (фіг. 88). Обпилювання виробляють особистим і оксамитовим плоским напилками, рівномірним і одночасним натиском на протилежні ділянки кільця по перехресним напрямками. Після ручної опиловки кільце доводять до потрібного розміру на наждачним шкірці або притирають на плиті. Замість зменшення висоти кільця можна, якщо дозволяє висота пасків між кільцями, розширити канавки в поршні проточкою на токарному верстаті. Зміна розмірів канавки в поршні може бути допущено як виняток лише за наявності достатнього запасу знову встановлюваних кілець.

При підгонці кільця по товщині до канавці поршня рекомендується не обпилювати і не протачивать кільце зсередини, а поглиблювати різцем на токарному, верстаті канавку в поршні.

Виготовлення поршневих кілець спрощеним способом доцільно лише в тому випадку, якщо не вдається забезпечити двигун заводськими кільцями. Один із загальновідомих способів виготовлення поршневих кілець, подібних за якістю кілець заводського виготовлення, наступний: з маслоти чавуну (відрізок литий толстостенной чавунної труби) поліпшеної якості виточують на токарному верстаті заготовки кільця діаметром, дещо більшим, ніж необхідний розмір кільця; потім по колу з кільця вирізують невелику частину; при зведенні торців заготовки кільце пружинить, але набуває овальну форму. Для отримання правильного кола заготовки групу кілець надягають на оправлення, зводять кінці в замку, затискають з торця гайкою і протачивают зовні до розміру, відповідного діаметру циліндра. Після цієї операції кільце стає круглим, але з різною товщиною стінки. Кільця встановлюють в оправлення - трубу, закріплюють і протачивают їх зсередини. Кільця набувають заданий внутрішній діаметр і рівну радіальну товщину по всьому колу. Потім шліфують бічні поверхні кілець.

Для виготовлення незначної кількості поршневих кілець описаний спосіб, що вимагає застосування двох оправок, більш складних у виконанні, ніж виготовлення самих кілець, занадто трудомісткий і дорогий. Нижче рекомендується простий спосіб, до якого доводиться вдаватися при виготовленні кількох кілець, хоча і поступаються за якістю кілець заводського виробництва, але дають, однак, можливість подальшої експлуатації мотоцикла.

Як матеріал для кілець підбирають болванку дрібнозернистого сірого чавуну. З неї на токарному верстаті за одну установку виточують кільця потрібної товщини і висоти з невеликим припуском на доведення, з зовнішнім діаметром на 0,3 - 0,5 мм більше діаметра циліндра. Зовнішню і бічні поверхні кільця необхідно обробляти як можна чистіше. Кільця по висоті підганяють до канавках поршня шліфуванням бічних поверхонь вручну на наждачним шкірці і доведенням на плиті. У кільця, підігнаного до канавці поршня, роблять розріз лобзиком по металу або ножівкові полотном, сточеним з боків на наждачному колі так, щоб ширина пропила не перевищувала 1 мм. Можна також перекусити кільця кусачками або розрубати обережно зубилом. Таким чином, виходить кільце правильної форми, рівноцінне, з розрізом, але не володіє необхідною пружністю. Ддя додання кільцю пружності в стислому стані кінці його розводять в стику в сторони на відстань, рівну приблизно п'ятикратної радіальної товщині кільця. Для розведення кінців кільце надягають на трубу відповідного діаметру, причому в місцях розташування стиків кілець на трубі знімають лиску приблизно на 1/6 окружності для того, щоб циліндрична форма кільця була менше порушена. Разом з трубою кільце нагрівають до 800 ° С, витримують при цій температурі 20 хв. і охолоджують в маслі. Після цієї операції рекомендується нагріти кільце до 400 - 450 ° С і охолодити на повітрі.