Технологія термічної обробки металів

З усіх методів поверхневого гарту стали найпростішим і доступним, особливо в одиничному і дрібносерійного виробництва, при ремонті та інших роботах є метод поверхневого гарту при нагріванні газовим полум'ям. Для великогабаритних деталей нагрів полум'ям є майже єдиним методом загартування і знаходить все більш широке застосування. Найбільш часто використовують ацетіленокнслородное полум'я (температура на вершині внутрішнього конуса 3150 ° С). Крім ацетилену можуть бути

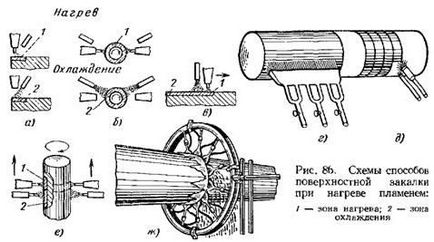

Існує кілька способів загартування деталей. При загартуванню деталей, що мають плоскі або криволінійні поверхні площею до 100 см2 [решт рейок, зубів зірочок,-решт клапанів і т. П. (Рис. 86, а)], вся або частина поверхні гартує деталі нагрівається протягом певного часу полум'ям нерухомою пальника , а потім охолоджується водою.

При загартуванню деталей циліндричної форми діаметром до 200 мм і довжиною до 300 мм [шийок колінчастих валів, цапф валів і осей, зубчастих коліс з модулем до 8 мм і т. П. (Рис. 86, б)] поверхню швидко обертається деталі (з окружною швидкістю 8-20 м / хв) нагрівається протягом певного часу полум'ям нерухомою пальника (однієї або декількох), а потім охолоджується.

При загартуванню деталей довжиною понад 100 мм (що направляють станин токарних верстатів, зубчастих коліс з модулем понад 10 і т. П. Рис. 86? В) уздовж поверхні нерухомої деталі переміщаються з певною швидкістю (50-250 мм / хв) пальник і охолоджуючу пристосування , розташоване на відстані 10-20 мм від полум'я; в деяких випадках деталь переміщається щодо нерухомих пальника і охолоджуючого пристосування.

Якщо необхідно загартувати поверхню деталі великої ширини, то нагрів проводиться декількома пальниками за один прохід або одним пальником послідовними проходами по ряду полос- В останньому випадку при нагріванні кожної наступної смуги буде відбуватися частковий відпуск вже загартованої смуги і в місці стику загартованих смуг будуть утворюватися смуги відпустки зі зниженою твердістю.

При загартуванню деталей, що мають невелику ширину і великий діаметр (ходових коліс кранів, бігунів і т. П. Рис. 86, г), деталь повільно обертається близько нерухомих пальника і охолоджуючого пристосування. Недоліком даного способу є те, що в кінці загартованої поверхні залишається вузька смуга зі зниженою твердістю.

При загартуванню деталей, що мають спіральну, а також циліндричну форму, довжиною понад 300 мм (вали, шпинделі, черв'яки, гвинти, косозубиє зубчасті колеса і т. П. Рис. 86, д) паралельно осі повільно обертається деталі переміщаються з певною швидкістю пальника ( одна або кілька) і охолоджуючу пристосування. Недоліком даного способу є отримання на стику загартованих спіральних доріжок спіральної смуги зі зниженою твердістю.

При загартуванню деталей циліндричної форми довжиною понад 300 мм (вали, шпинделі, штоки молотів, плунжери насосів, прокатні валки і т. П. Рис. 86, е) уздовж поверхні швидко обертається деталі переміщаються з певною швидкістю пальник (одна або кілька) і охолоджуючу пристосування.

При загартуванню деталей циліндричної форми діаметром 15 150 мм, довжиною більше двох діаметрів (валики, осі, плунжери, пальці, штанги, шпинделі і т. П.) Ефективніше застосовувати кільцеві пальника (рис. 86, ж). На відстані 10-20 мм від полум'я до кільцевої пальнику прикріплюють охолоджувальний пристрій (кільце) з отворами для води. У цьому випадку швидкість обертання деталі може бути невеликою.

При нагріванні полум'ям використовують звичайні зварювальні пальники, в яких замість мундштука застосовують спеціальні наконечники - щілинні (рис. 87, а) і многопламенние (рис. 87, б). Для отримання якісного загартованого шару деталі, призначені для загартування при нагріванні полум'ям, піддають попередньої термічної обробки - нормалізації або поліпшення з метою отримання дрібнодисперсного ферріто-цементитной суміші. Товщина загартованого шару може бути в межах 1 -10 мм зазвичай (2-5 мм). Твердість загартованого шару виходить такий же, як при звичайній загартуванню (HRC 58-60). Поверхня чиста. без слідів окислення і зневуглецювання. Практично процес гарту при нагріванні полум'ям триває протягом декількох секунд (рідко перевищує 10-15 с). За цей час температура поверхні доходить до 1000-1300 ° С, т. Е. Мінімальна швидкість нагріву складає приблизно 100 ° С / с. Час нагріву залежить від температури: чим вище температур а, тим менше повинно бути час нагрівання, щоб не отримати перегріву. Якість загартованого шару залежить від наступних основних факторів: а) температури полум'я; б) швидкості переміщення пальника щодо гартує поверхні; в) відстані між наконечником пальника і поверхнею, що нагрівається; г) відстані між середньою зоною полум'я і охолоджуючої струменем.

Максимальна температура ацетилено-кисневого полум'я визначається співвідношенням кисню і ацетилену. Практично відношення кисню до ацетилену береться в межах 1,3-1,4, так як при нагріванні наконечника надходження ацетилену в пальник зменшується. Швидкість переміщення пальника щодо деталі або деталі щодо пальника знаходиться в межах 50- 250 мм / хв. Відстань між наконечником пальника і поверхнею, що нагрівається має бути таким, щоб ядро полум'я відстояло від нагрівається поверхні приблизно на 2-3 мм. Відстань від середньої зони полум'я до охолоджуючої струн має бути 12-25 мм. Охолоджуючої середовищем при загартуванню є вода, рідше - стиснене повітря, розчини солей і емульсії. Після гарту проводиться низькотемпературний відпустку при 180-220 ° С. Тривалість відпустки визначається з розрахунку 1 ч на 1 см радіусу або половини товщини деталі.

При використанні многопламенная пальників великої потужності необхідно: а) стежити за подачею води для охолодження

пальники і оберігати від перегріву газопідвідні трубки пальника для попередження ударів, зворотних ударів і проскока полум'я в кисневий шланг; б) встановлювати теплоизолирующий екран перед вентилем пальника для попередження опіків полум'ям пальника; в) запалювати пальник факелом або електрозапальничкою з довгою ручкою; г) регулювати пальник і працювати на ній в захисних окулярах.

Недоліками гарту при нагріванні полум'ям є перегрів поверхні, труднощі вимірювання та регулювання температури в процесі нагрівання під загартування і неможливість точно забезпечити задану товщину загартованого шару.