Для переробки бокситів з кремнієвим модулем менше 5-7 більш економічним є спосіб спікання. У зв'язку з виснаженням багатьох глиноземом родовищ бокситу і залученням в виробництво бідніших бокситів, частка способу Байєра у виробництві глинозему знижується і віз-розтане частка способу спікання.

спосіб Байєра

Спосіб Байєра - спосіб виділення глинозему з - заснований на вилуговуванні, мета якого розчинити содер-жащійся в боксі оксид алюмінію Al2 O3. уникнувши перекладу в розчин інших складових бокситу (SiO2. Fe2 O3 і ін.). В основі методу лежить оборотна хімічна реак-ція:

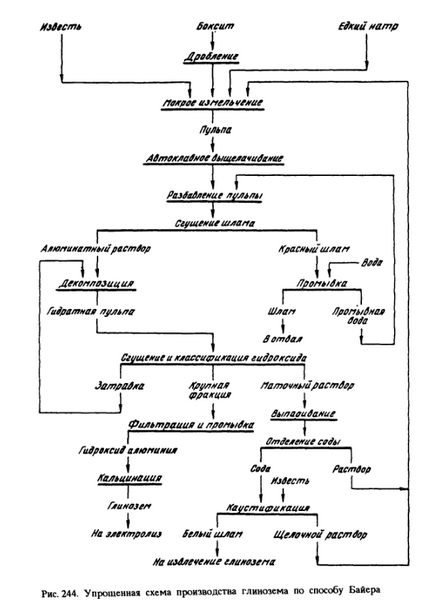

При протіканні реакції вправо глинозем у вигляді алюмінату натрію переходить в розчин, а при зворотному перебігу реакції утворюється гідратований Al2 O3 випадає в осад. Упрощендая схема виробництва глинозему за способом Байєра показана на рис. 244. Нижче описані основні операції цього способу.

1. Підготовка бокситу до вилуговування. Боксит подрібнюють і розмелюють до фракцій розміром 0,05-0,15 мм в середовищі додається лугу і оборотного розчину лугу NaОН, додають також трохи вапна, активізує вилуговування.

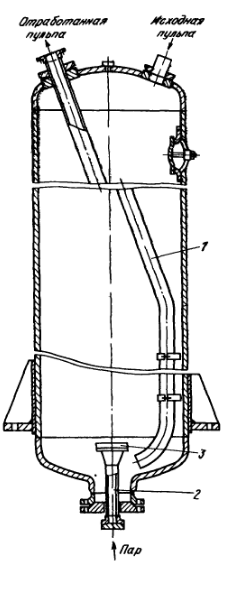

2. Вилуговування. Отриману при помелі пульпу направляють на вилуговування. Для повного протікання наведеної вище реакції вправо (освіти алюмінату натрію) необхідні лужне середовище, високий тиск (

3 МПа), нагрів пульпи до 100-240 ° С (в залежності від сорту бокситу) і її тривале (близько 2 год) перемішування. Такі умови забезпечуються в автоклавах - посудинах, що працюють під тиском. Застосовувані автоклави є (ріс.245) сталевий циліндричний посудину діаметром 1,6-2,5 і висотою 13,5-17,5 м. Тиск в автоклаві 2,5-3,3 МПа, пульпу подають зверху, знизу через патрубок 2 з барботером 3 - пар, який нагріває і перемішує її. З автоклава пульпа видавлюється через трубу 1.

Пульпу зазвичай пропускають через батарею з 6-10 послідовно встановлених автоклавів, де протягом

2 ч міститься в пульпі в вигляді Al2 O3 • Н2 O, Al2 O3 • 3Н2 O і Al2 O3 глинозем реагує з лугом (реакція наведена вище), переходячи в Na2 O • Al2 O3. У перший автоклав пульпу подають насосом, попередньо підігрів до

150 ° С, з останнього автоклава пульпа потрапляє в два автоклава-випарника, в яких тиск знижується до атмосферного. Про-продуктом є автоклавна пульпа, що складається з алюмі- кімнатній розчину (що містить Na2 O • Al2 O3) та шламу (осаду, в який випадають інші домішки бокситу).

3. Поділ алюмінатного розчину і шламу після раз-додану пульпи водою виробляють в згущувачах (відстійних-ках) - судинах діаметром 15-50 м, на дні яких осідає шлам, а через верх зливається відстоявся алюмінатний розчин. Його додатково пропускають через фільтри і направляють на наступну операцію - декомпозицію. Отримувати-мий червоний шлам (забарвлення йому надають частки Fe2 O3) йде у відвал, шлам містить,%: Al2 O3 12-18, SiO2 6-11, Fe2 O3 44-50, CaO 8-13.

4. Розкладання алюмінатного розчину. зване також декомпозицией або викручуванням проводять з метою перевага-ти алюміній з «розчину в осад у вигляді Al2 O3 • 3Н2 O, для чого забезпечують протягом наведеної вище реакції вище-лачіванія вліво, в сторону освіти Al2 O3 • 3Н2 O. Що-б зазначена реакція йшла вліво, необхідно знизити давши-ня (до атмосферного), розбавити і охолодити розчин, ввести в нього затравки (дрібні кристали гідроксиду алю-Мінія) і пульпу для отримання досить великих кристал-лов Al2 O3 • 3Н2 O перемішувати протягом 50 90 ч.

Цей процес здійснюють в серії встановлених послідовно і з'єднаних пропускними сифонами декомпозирів, через які послідовно проходить пульпа (алюмінатний розчин з випадають кристалами гідрооксі-да алюмінію). У серії встановлюють 10-11 декомпозирів з механічним перемішуванням або 16-28 декомпозирів з воз-задушливим перемішуванням пульпи. Перші являють собою баки діаметром до 8 м, в яких перемішування здійснюва-ляють обертанням навколо вертикальної осі волокуш (гребків). Декомпозери другого типу, переважно застосовуються в даний час, є циліндричні баки висотою 25-35 м і об'ємом до 3000 м3; знизу в них подають стиснене повітря, що перемішують пульпу.

5. Відділення кристалів гідроксиду алюмінію від розчину і класифікація кристалів по крупності. Після декомпозиції пульпа надходить в згущувачі, де гідро-оксид відокремлюють від розчину. Отриманий гидрооксид в гід-росепараторах поділяють на фракцію з розміром частинок 40-100 мкм і дрібну фракцію (розміром <40 мкм), которую используют в качестве затравки при декомпозиции. Крупную фракцию промывают, фильтруют и направляют на кальцинацию.

6. кальцинація або зневоднення гидрооксида алюмінію здійснюють в футерованих шамотом трубчастих обертових печах діаметром 2,5-5 і довжиною 35-110 м, опалювальних природним газом або мазутом. Гідрооксид повільно переміщається уздовж барабана назустріч потоку гарячих газів, температура яких підвищується від 200-300 ° С в місці завантаження до

1200 ° С поблизу пальника у розвантажувального торця барабана. При нагріванні гидрооксида йде реакція: Al2 O3 • 3H2 O = Al2 O3 + 3Н2 O, закінчує-ся при 900 ° С. Продуктом є глинозем Al2 O3 (порошок білого кольору).

Витяг глинозему при використанні описаного спо-соба Байєра становить близько 87%. На виробництво 1 т глинозему витрачають 2,0-2,5 т бокситу, 70-90 кг NaOH, близько 120 кг вапна, 7-9 т пара, 160-180 кг мазуту (в перерахунку на умовне паливо) і близько 280 кВт • ч елект-роенергіі.

спосіб спікання

Спосіб застосовують для отримання глинозему з висококрем-ність (> 6-8% SiO2) бокситів з кремнієвим модулем менше 5-7 і з нефелінових руд; спосіб придатний також для пере-ництва будь-якого алюмінієвого сировини.

Суть методу полягає в отриманні твердих алю-Мінаті шляхом їх спікання при високих (

1300 ° С) темпе-ратура і в подальшому вилуговуванні отриманого спека.

Отримання глинозему з бокситів

Основні стадії цього процесу наступні.

Підготовка до спікання. Боксит і вапняк після дроб-лення подрібнюють в млинах в середовищі оборотного содового розчину з добавкою свіжої соди Na2 CO3. отримуючи пульпу з вологістю 40%.

Спікання ведуть в опалювальних трубчастих обертових печах діаметром до 5 і довжиною до 185 м. Температура в пе-чи підвищується від 200-300 ° С в місці подачі пульпи до

1300 ° С в розвантажувальному кінці у пальника. При нагріванні оксид алюмінію перетворюється в водорозчинний алюмінат натрію:

а кремнезем зв'язується в малорозчинні силікати: SiO2 + 2СаО = 2СаО • Si02. З содою реагує також Fe2 O3 бокситу, утворюючи NaaO • Fe203. Ці хімічні сполуки спікається, утворюючи частково оплавлені шматки - спік.

Після обпалювальної печі спік охолоджують в холодильниках, дроблять до крупності 6-8 мм і направляють на вилуговування.

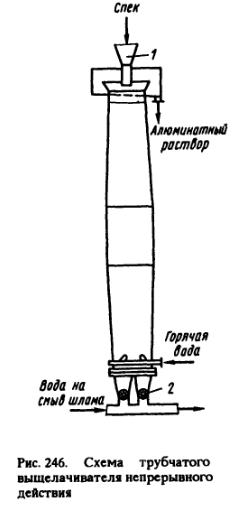

Вилуговування ведуть гарячою водою проточним методом в апаратах різної конструкції: диффузорах (циліндричних посудинах, куди порціями завантажують і вивантажують спік), в конвеєрних вищелачівателях і ін. Найбільш досконалими є трубчасті вищелачівателі безперервної дії (рис. 246). Завантаження через бункер 1 в посудину висотою 26 м спік завдяки безперервній вивантаженні секторними вивантажувачі 2 рухається вниз і промивається зустрічним потоком води. У воді розчиняється алюмінат натрію, вода розкладає також ферит натрію Na2 O • Fe2 O3 і Fe2 O3 випадає в осад. Продуктами вилуговування є алюмінатний розчин і червоний шлам, що містить Fe2 O3. Al2 O3. SiO2. CaO. У алюмінатний розчин переходить трохи кремнезему у вигляді гідросилікатів, в зв'язку з чим розчин піддають обескремніюваний.

Знекремнювання алюмінатного розчину здійснює в батареї автоклавів тривалої (

2,5 ч) витримкою при температурі 150-170 ° С. У цих умовах виростають кристали нерозчинного у воді сполуки Na2 O • Al2 O3 • 2SiO2 • 2Н2 О (іноді до розчину додають вапно, в цьому випадку утворюються кристали СаО • Al2 O3 • 2SiO2 • 2H2 O). З автоклавів виходить пульпа, що складається з алюмінатного розчину і осаду - білого шламу. Далі розчин відокремлюють від білого шламу шляхом згущення і фільтрації. Білий шлам йде в ших-ту для спікання, а розчин направляють на карбонізацію.

Карбонізацію проводять з метою виділення алюмінію в осад Al2 O3 • 3Н2 O (коксування замінює декомпозицію в способі Байера). Карбонізацію здійснюють в судинах циліндричної або Цилиндроконические форми об'ємом до 800 м 3 пропусканням через розчин газів, що відходять спікальних печей, що містять 10-14% СO2. Гази перемішують розчин, а СO2 розкладає алюмінат натрію: Na2 O • Al2 O3 + СO2 + 3Н2 O = Al2 O3 • 3Н2 O + Na2 CO3 і гідроксид алюмінію випадає в осад.

Далі проводять ті ж технологічні операції, що і в способі Байера: відділення Al2 O3 • 3Н2 O від розчину і кальцинації - зневоднення гідроксиду алюмінію Прокаєв-ням в трубчастих печах з одержанням глинозему Al2 O3.

Зразкова витрата матеріалів на отримання 1 т глино-зема, т: бокситу 3,2-3,6; вапняку 1,35; вапна 0,025; кальцинованої соди 0,19; умовного палива 1,1-1,2; електроенергії

Отримання глинозему з нефелінів

Нефеліновий кон-рат або руду і вапняк після дроблення розмелюють у водному середовищі, отримуючи пульпу для спікання. У зв'язку з наявністю у складі нефелина лугів не потрібно добавок в шихту соди.

Спікання виробляють в опалювальних трубчастих обертаю-трудящих печах діаметром 3-5 і длінрй до 190 м; пульпу зали-вають в піч з боку виходу газів, де температура рав-на 200-300 ° С, а в розвантажувальному кінці вона досягає 1300 ° С. В процесі нагрівання нефелин взаємодіє з вапняком:

В результаті цієї реакції входять до складу нефелина Na2 O і К2 O забезпечують переклад глинозему в водорастворі-мі алюмінати, а СаО пов'язує кремнезем в малорастворим-мий двухкальціевий силікат. Одержуваний спік охолоджують в холодильниках і дроблять.

Вищелачіваніенефелінового спека поєднують з його раз-молом і проводять в кульових або стрижневих млинах в середовищі гарячої води з лужним розчином, одержуваних пос-ле карбонізації. В процесі вилуговування алюмінати раст-Воря в воді і залишається вапняно-кремнистий шлам (званий белітовим), який йде на виробництво це-мента.

Обескремніваніеалюмінатного розчину проходить в дві стадії. Першу проводять в автоклавах протягом 1,5-2 ч при температурі 150-170 ° С; при цьому в осад випадають містять кремнезем алюмосилікати, цей осад (білий шлам) йде в шихту для спікання.

Алюмінатний розчин після першої стадії збезкремнювання ділять на дві частини. Одну частину далі піддають кар-бонізаціі (так, як при переробці бокситів) з подальші-щей декомпозицией, після чого отримують в осаді гідроокис-сид алюмні і содощелочной розчин, що йде на вищелачівая-ня спека.

Другу частину алюмінатного розчину додатково обескремнівают в мешалках з добавкою вапна при

95 ° С протягом 1,5-2 год. При цьому в осад випадає вапняно-силікатний шлам і забезпечується глибоке знекремнювання алюмінатного розчину. Потім цей розчин піддають кальцинації, отримуючи в осаді гідроксид алюмінію і глиб-ко обескремненний содовий розчин, з якого далі в содовому цеху отримують поташ (К2 СО3) і кальциновану соду (Na2 СO3); глибоке знекремнювання необхідно для отримання цих товарних продуктів.

Кальцинація. Гідрооксид алюмінію після обох гілок переробки алюмінатного розчину піддають промивці і фільтрації і потім направляють на кальцинації (зневоднення-ня), яку проводять так само, як в способі Байера, по-лучая глинозем.

Зразкова витрата матеріалів на отримання 1 т глинозему з нефелінів, т: нефелина 4; вапняку 7; вапна 0,1; умовного палива 1,5; електроенергії

1000 кВт • год. При цьому отримують близько 1 т содопродуктов і до 10 т цементу.