Вихідна сировина в більшості випадків являє собою неоднорідну по крупності суміш, яка містить різні домішки і включення. У процесі переробки сировини необхідно розділяти матеріал на сорти по крупності, а також видаляти з нього домішки і включення, що знижують його якість.

Найбільш поширений спосіб сортування матеріалів - просівання на плоских або криволінійних просеивающих поверхнях - колосникових решітках або ситах з отворами заданого розміру, які вібратором наводяться в коливальний рух.

Сипуча суміш, яка надходить на просіювання, називається вихідним матеріалом. Зерна матеріалу, розмір яких перевищує розмір отворів поверхні просіювання, залишаються на цій поверхні, вони називаються надрешітного (верхнім) класом; зерна матеріалу, що пройшли через отвори, - підгратного (нижнім) класом. Надрешітного клас позначається знаком плюс, під- решетний- знаком мінус. Наприклад, якщо суміш зерен різної крупності поділялася на ситі з отворами 40 мм, то верхній клас позначають +40, нижній - 40, т. Е. Одна поверхню просівання розділяє вихідний матеріал на два класи. Якщо матеріал, який підлягає сортуванню, буде послідовно проходити n поверхонь просівання, то в результаті вийде n + 1 класів.

Колосникові решітки або сита розташовують в горизонтальній або похилій площині. Просіювальні поверхні можуть мати круговий, еліптичний або прямолінійний характер руху. У похилих грохотах використовують всі три види руху, в горизонтальних - прямолінійний, спрямоване під кутом 35 ... 45 ° до поверхні, що просіює.

Швидкість коливального руху просіює вибирають такий, щоб вона забезпечувала періодичний відрив матеріалу від поверхні, що просіює при його русі до розвантажувального кінця.

У процесі переробки нерудних будівельних матеріалів застосовують такі види просівання:

- попереднє для виділення з вихідної гірської маси негабариту або матеріалу, що не потребує дроблення в машинах першої стадії дроблення;

- проміжне для виділення продукту, що не потребує дроблення в наступній стадії;

- контрольне - слідом за останньою стадією дроблення для контролю крупності готового продукту і виділення відходів; частки крупніше заданого розміру повертаються на додрабливания (замкнутий цикл);

- остаточне або товарне для поділу готового продукту на товарні фракції.

Розрізняють мокрий і сухий способи просівання. При мокрому способі вихідний матеріал надходить на гуркіт чи у вигляді пульпи, або в сухому вигляді і на гуркоті зрошується водою зі спеціальних бризкав, т. Е. Одночасно з поділом по крупності ще і промивається. Цей спосіб застосовують для сортування матеріалів підвищеної вологості і забруднених глиною, мулом та іншими домішками.

Процес просіювання оцінюють двома показниками: продуктивністю, т. Е. Кількістю що надходить на гуркіт вихідного матеріалу в одиницю часу, і ефективністю - відношенням маси матеріалу, що пройшла крізь отвори сита, до маси матеріалу даної крупності, що міститься у вихідному продукті.

Ефективність просівання відображає якісну сторону процесу просіювання. Якість одержуваного продукту оцінюється засміченістю (замельченіем або закрупненіем), яка дорівнює процентному змісту зерен сторонніх фракцій в даній фракції продукту.

Поняття «фракція» відрізняється від поняття «клас» тим, що межі фракції визначаються тими граничними розмірами граничних зерен, які потрібно отримати, а межі класу визначаються розмірами отворів сит, на яких відбувається просівання. Наприклад, щоб розділити гравійну породу на дві фракції: гравій з розміром частинок більше 5 мм і пісок, розмір частинок якого менше 5 мм, застосовують сито з отворами 6,5 мм у просвіті. Отже, зерна розміром від 5 до 6,5 мм відносяться до верхньої фракції, але до нижнього класу. Ця обставина не дозволяє замінити показник чистоти продукту показником ефективності просівання.

Показники процесу просіювання багато в чому залежать від конструкції просіює: її розмірів, а також розміру і форми отворів. Просіює може бути у вигляді сита (плетених дротяної сітки), решета (сталевого листа з отворами) або колосникових грат.

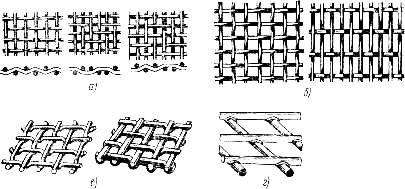

Дротові сита (рис. 21) повинні відповідати певним вимогам. Ставлення сумарною площі отворів (світлова площа) до всієї площі сита має бути найбільшим. Форма вигину дротів не повинна змінюватися при грохочении і піддаватися корозії. Сито має бути зносостійким. Найбільшу світлову площу мають плетені дротяні сита. При їх виготовленні необхідно забезпечити міцність плетіння, так як від цього залежить якість просіювання і термін служби сит.

Форми отворів сит можуть бути різними, наприклад прямокутними, квадратними, круглими. Поверхні просіювання з прямокутними отворами забезпечують більшу пропускну здатність, але в підгратного продукт потрапляє значно більшу кількість лещадністю зерен.

Довговічність сита залежить не тільки від матеріалу, з якого вона виготовлена, але і від того, як воно закріплено і натягнуто в коробі гуркоту. При слабкому натягу сито швидше ламається.

Колосникові просеивающие поверхні встановлюють на важких грохотах, що вмонтовуються перед первинної дробаркою, коли особливої точності поділу матеріалу не потрібно. Колосники виготовляють із зносостійкої сталі, що відрізняється високим ударним опором.

Мал. 21. Дротяні сита:

а ... в - плетені, г - зварне

Останнім часом стали використовувати гумові штамповані або литі решета або сітки з гумового шнура - струнні сита. Практика експлуатації таких сит показала, що при грохочении абразивних матеріалів гумові сита економічніше сит з металевими поверхнями просівання. Крім того, наприклад, при грохочении налипають матеріалів на струнної гумової поверхні досягаються більш високі продуктивність і ефективність грохочення, так як завдяки порушенню додаткових коливань струнні гумові сита майже не забиваються.

В якості пружних опор грохотов використовують спіральні пружини або пластинчасті ресори. Пружні опори при достатній жорсткості повинні передавати якомога менше зусиль на підставу, відрізнятися хорошою демпфирующей здатністю і довговічністю.

За характером дії грохоти поділяють на нерухомі і рухомі.