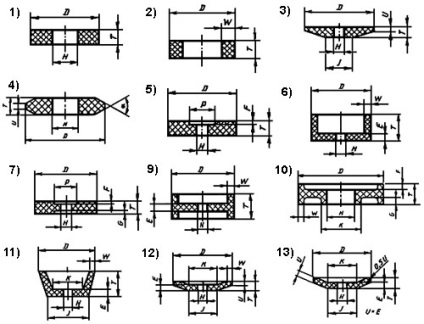

Випускаються наступні типи шліфувальних кругів (в дужках дані позначення по старому ГОСТ 2424-75):

- 1 (ПП) - прямого профілю;

- 2 (К) - кільцевої;

- 3 (3П) - конічний;

- 4 (2П) - двосторонній конічний;

- 5 (ПВ) - з одностороннім виточенням;

- 6 (ЧЦ) - чашковий циліндричний;

- 7 (ПВД) - з двома виточками;

- 9 - з двосторонньою виточкою;

- 10 (ПВДС) - з двосторонньою виточкою і маточиною;

- 11 (ЧК) - чашковий конічний;

- 12 (Т) - тарільчасте;

- 13 - тарільчасте;

- 14 (1Т) - тарільчасте;

- 20 - з одностороннім конічної виточенням;

- 21 - з двосторонньою конічної виточенням;

- 22 - з конічною виточенням з одного боку і циліндричної з іншого;

- 23 (ПВК) - з конічною і циліндричної виточками з одного боку;

- 24 - з конічною і циліндричної виточками з одного боку і циліндричної виточенням з іншого;

- 25 - з конічною і циліндричної виточками з одного боку і конічної з іншого;

- 26 (ПВДК) - з конічною і ціли нд Річе ської виточками по обидва боки;

- 27 - з втопленим центром і зміцнюючих елементами;

- 28 - з втопленим центром;

- 35 - прямого профілю, який працює торцем;

- 36 (ПН) - з запресованими кріпильними елементами;

- 37 - кільцевий з запресованими кріпильними елементами;

- 38 - з одностороннім маточиною;

- 39 - з двосторонньою маточиною.

Деякі типи шліфувальних кругів

Всі типи описані в Гості 2424-83.

Крім форми профілю, кола характеризуються розміром DхТхН, де D - зовнішній діаметр, Т - висота, Н - діаметр отвору.

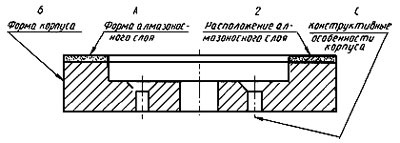

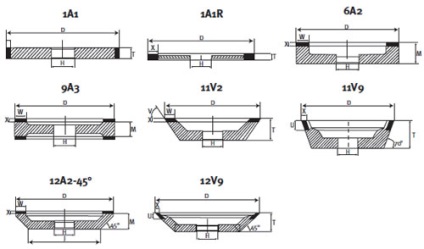

Типи алмазних і ельборових кіл регламентуються ГОСТ 24747-90. Маркування форми ельборових і алмазних кіл складається з 3-х або 4-х символів, що несуть інформацію про форму перетину корпусу, формою перетину ельборосодержащего або алмазоносного шару, про розташування останнього на колі, про конструктивні особливості корпусу (якщо є).

Позначення шліфувального круга з формою корпусу 6, формою алмазоносного або ельборосодержащего шару А, з розташуванням алмазоносного або ельборосодержащего шару 2, з конструктивними особливостями корпусу С.

Позначення алмазних або ельборових шліфувальних кругів

Всі типи описані в Гості 24747-90.

Тип і розміри кола вибираються, виходячи з виду та конфігурації шліфованих поверхонь, а також характеристики використовуваного обладнання або інструменту.

Вибір діаметра кола зазвичай залежить від числа обертів шпинделя на обраному верстаті і від можливості забезпечити окружну швидкість оптимальної величини. Питома знос буде найменшим при найбільшому розмірі кола по діаметру. На робочій поверхні кіл з меншими розмірами розташоване меншу кількість зерен, кожному зерну доводиться знімати більшу кількість матеріалу, і тому вони швидше зношуються. При роботі колами невеликих діаметрів часто спостерігається нерівномірний знос.

При виборі алмазного круга бажано звернути увагу на ширину алмазоносного шару. При роботі "на прохід" вона повинна бути відносно великий. При шліфуванні методом "врізання" ширина алмазного напилення повинна бути порівнянна з шириною оброблюваної поверхні. В іншому випадку на поверхні кола можуть з'явитися уступи.

Має високу теплостійкість, хорошою сцепляемостью зі зв'язкою, механічною міцністю зерен і значною в'язкістю, необхідної для виконання операції зі змінними навантаженнями. Обробка матеріалів з високим опором розриву (стали, ковкого чавуну, заліза, латуні, бронзи).

За фізичним і хімічним складом більш однорідний, має більш високу твердість і гострі кромки, має кращу самозатачіваемостью і забезпечує меншу шорсткість оброблюваної поверхні в порівнянні з електрокорунду нормальним. Обробка тих же матеріалів, що і електрокорунд нормальний. Забезпечує менше теплоутворення, більш високу чистоту поверхні і менший знос. Шліфування швидкорізальних і легованих інструментальних сталей. Обробка тонкостінних деталей і інструментів, коли відведення теплоти утворюється при шліфуванні, утруднений (штампи, зуби шестерень, різьбовій інструмент, тонкі ножі та леза, сталеві різці, свердла, деревообробні ножі і т.п.); деталей (плоске, внутрішнє і профільне шліфування) з великою площею контакту між кругом і оброблюваною поверхнею, що супроводжується рясним теплообразованием; при обробному шліфуванні, хонинговании і суперфінішуванні.

Відрізняється від електрокорунду підвищеними твердістю, абразивної здатністю і крихкістю (зерна мають вигляд тонких пластинок, внаслідок чого збільшується їх крихкість в процесі роботи; крім того, вони гірше утримуються зв'язкою в інструменті). Карбід кремнію зелений відрізняється від карбіду кремнію чорного підвищеними твердістю, абразивної здатністю і крихкістю. Обробка матеріалів з низьким опором розриву, високою твердістю і крихкістю (твердих сплавів, чавуну, граніту, порцеляни, кремнію, скла, кераміки), а також дуже в'язких матеріалів (жароміцних сталей і сплавів, міді, алюмінію, гуми).

Має найвищі після алмазу твердість і абразивну здатність; має високу теплостійкість і підвищеної крихкістю; інертний до заліза Шліфування і доведення важкооброблюваних сталей і сплавів; чистове шліфування, заточка і доведення інструментів з швидкорізальних сталей; чистове і остаточне шліфування високоточних заготовок з жароміцних, корозійностійких і високолегованих конструкційних сталей; чистове і остаточне шліфування напрямних верстатів, ходових гвинтів, обробка яких утруднена звичайними абразивними інструментами через великі теплових деформацій.

Має високу зносостійкість і зниженою теплостійкість; хімічно активний до заліза; має підвищену крихкість і знижену міцність, що сприяє самозатачіванію; синтетичний алмаз кожної наступної марки (від АС2 до АС50) відрізняється від попереднього більш високою міцністю і меншою крихкістю. Шліфування і доведення тендітних і високотвердих матеріалів і сплавів (твердих сплавів, чавунів, кераміки, скла, кремнію); чистове шліфування, заточка і доведення твердосплавних ріжучих інструментів.

Алмазні круги здатні обробити матеріал будь-якої твердості. Однак потрібно мати на увазі, що алмаз дуже крихкий і погано протистоїть ударного навантаження. Тому алмазні кола доцільно використовувати для заключної обробки твердосплавних інструментів, коли потрібно зняти невеликий шар матеріалу, і відсутня ударна навантаження на зерно. До того ж алмаз володіє відносно низькою термостійкістю, тому його бажано використовувати з охолоджувальною рідиною.