Статичне балансування робочих коліс крутяться пристроїв

Надійна і якість його функціонування крутяться пристроїв знаходиться в залежності від величезного числа причин, таких як: співвісність валів агрегата; стан підшипників, їх мастило, посадка на валу і в корпусі; знос корпусів і ущільнень; зазори в проточній частині; вироблення сальникових втулок; кругової бій і прогин вала; дисбаланс робочого колеса і ротора; підвіска трубопроводів; справність оборотних клапанів; стан рам, фундаментів, анкерних болтів і багато чого іншого. Дуже нерідко упущений маленький недолік, як сніжний ком тягне за собою інші, а в підсумку вихід обладнання з ладу. Тільки беручи до уваги всі причини, точно вчасно діагностуючи їх, і дотримуючись вимог ТУ на ремонт обертових пристроїв, можна досягти безвідмовної роботи агрегатів, забезпечити дані робочі характеристики, збільшити міжремонтний ресурс, знизити рівень вібрації і шуму. Планується присвятити темі ремонту обертових пристроїв ряд статей, в яких будуть розглянуті питання діагностики, технології ремонту, модернізації конструкції, вимогам до відремонтованому обладнанню та раціоналізаторськими пропозиціями щодо підвищення якості та зниження трудомісткості ремонту.

В ремонті насосів, димососів і вентиляторів важко переоцінити значення чіткої балансування механізму. Як дивно і радісно бачити колись гуркітливий і тремтячу машину, яку втихомирили і заспокоїли кілька грамів противаги, дбайливо встановлені в «потрібне місце» досвідченими руками і світлою головою. Мимоволі замислюєшся про те, що означають гр металу на радіусі колеса вентилятора і тисячах об / хв.

Так у чому все-таки причина такої різкої зміни в поведінці агрегату?

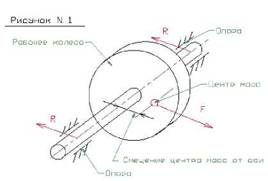

Завданням статичного балансування є приведення центру ваги ротора на вісь обертання шляхом зміни розподілу маси.

Наука про балансуванню роторів об'ємна і різноманітна. Є методи статичного балансування, динамічного балансування роторів на верстатах і у власних підшипниках. Балансують найрізноманітніші ротора від гіроскопів і шліфувальних кругів, до роторів турбін і суднових колінчастих валів. Створено величезну кількість пристосувань, верстатів і пристроїв із застосуванням новітніх розробок в галузі приладобудування та електроніки для балансування різних агрегатів. Що стосується агрегатів, що працюють в теплоенергетиці, то нормативною документацією по насоси, димососи і вентиляторів пред'являються вимоги по статичній балансуванню робочих коліс і динамічному балансуванню роторів. Для робочих коліс може бути застосована статичне балансування, т. К. При перевищенні поперечником колеса його ширини більш ніж в 5 разів, інші складові (моментная і динамічна) малі, і ними можна знехтувати.

Щоб збалансувати колесо необхідно вирішити три завдання:

1) знайти те саме «потрібне місце» - напрям, на до тором розміщений центр мас;

2) визначити, скільки «заповітних грам» противаги потрібно і на якому радіусі їх розташувати;

3) врівноважити дисбаланс коригуванням маси робочого колеса.

Пристосування для статичного балансування

Відшукати місце дисбалансу допомагають пристосування для статичного балансування. Їх може бути зробити самостійно вони прості і недорогі. Розглянемо деякі конструкції.

Шиї оправлення і робочі поверхні призм повинні бути шліфованими для зниження тертя. Призми потрібно зафіксувати на жорсткій основі.

Якщо дати колесу можливість вільно перекочуватися по ножик, то після зупинки центр ваги колеса займе положення не співпадає з нижньою точкою, через тертя кочення. При обертанні колеса у зворотний бік, після зупинки воно займе інше положення. Середнє положення нижньої точки відповідає справжньому стану центра ваги пристрою (Малюнок №3) для статичного балансування. Вони не вимагають чіткої горизонтальної установки як ножики і на диски (ролики) можна встановлювати ротора з різними діаметрами цапф. Точність визначення центру ваги менше через додаткового тертя в підшипниках кочення роликів.

Використовуються пристрої для статичного балансування роторів у власних підшипниках. Для зниження тертя в їх, яке визначає точність балансування, використовують вібрацію підстави або обертання зовнішніх кілець опорних підшипників в різні сторони.

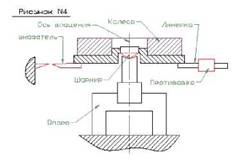

Самим чітким і в той же час складним пристроєм статичного балансування є балансує вильно ваги (Малюнок №4). Конструкція ваг для робочих коліс приведена на малюнку. Колесо встановлюють на оправлення по осі шарніра, який може гойдатися в одній площині. При повороті колеса навколо осі, в різних положеннях його врівноважують противагою, за величиною якого знаходять місце і дисбаланс колеса.

Величину дисбалансу або кількість грамів коректує маси визначають наступними методами:

-методом підбору, коли установкою противаги в точці зворотної центру тяжкості досягають рівноваги колеса в усіх положеннях;

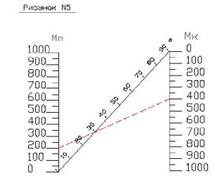

-методом пробної маси - Мп, яку встановлюють під прямим кутом до «важкої точці», при цьому ротор зробить поворот на кут j. Коригувальну масу обчислюють за формулою Мк = Мп ctg j або

В якості пробної маси можна використовувати магніти або пластилін.

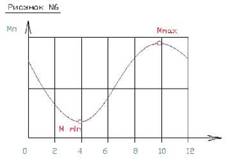

Спосіб радіального обходу

Самим докладним і чіткішим, та й більш трудомісткий є спосіб радіального обходу. Він застосуємо і для важких коліс, де величезна тертя заважає точно визначити місце дисбалансу. Поверхня ротора ділять на дванадцять або більше рівних частин і по черзі в кожній точці підбирають пробну масу Мп, яка призводить ротор в рух. За придбаним даними будують діаграму (Малюнок №6) залежно Мп від положення ротора. Максимум кривої відповідає «легкому» місця, куди потрібно встановити коригувальну масу Мк = (Мп max + Мп min) / 2.

Методи усунення дисбалансу

Після визначення місця і величини дисбалансу його потрібно прибрати. Для вентиляторів і димососів дисбаланс компенсується противагою, який встановлюється на зовнішній стороні диска робочого колеса. У більшості випадків для кріплення вантажу вживають електрозварювання. Той же ефект досягається зняттям металу в «важкому» місці на робочих колесах насосів (за вимогами ТУ допускається зняття металу на глибину менше 1 мм в секторі менше 1800). При цьому коригування дисбалансу намагаються проводити на найвищому радіусі, т. К. С підвищенням відстані від осі, зростає вплив маси корректируемого металу на рівновагу колеса.

Після балансування робочого колеса через похибки вимірювань і некоректності пристроїв зберігається зміщення центру ваги, що має назву залишковим статичним дисбалансом. Для робочих коліс крутяться пристроїв нормативна документація задає допустимий залишковий дисбаланс. Наприклад, для колеса мережевого насоса 1Д1250 - 125 задається залишковий дисбаланс 175 г х см (ТУ 34 - 38 - 20289 - 85).

Зіставлення способів балансування на різних пристроях

Критерієм зіставлення точності балансування може служити питома залишковий дисбаланс. Він дорівнює відношенню залишкового дисбалансу до маси ротора (колеса) і вимірюється в [мкм]. Питомі залишкові дисбаланси для різних способів статичної та динамічної балансування зведені в таблицю №1.

З усіх пристроїв статичного балансування, ваги дають самий чіткий підсумок, але, цей пристрій найскладніше. Роликове пристрій, хоча і важче паралельних призм у виготовленні, але простіше в експлуатації і дає результат досягнуто не багатьом гірше.

Головним недоліком статичного балансування є необхідність отримання низького коефіцієнта тертя при величезних навантаженнях від ваги робочих коліс. Збільшення точності і ефективності балансування насосів, димососів і вентиляторів можна досягти способами динамічного балансування роторів на верстатах і у власних підшипниках.

Застосування статичного балансування

Статичне балансування робочих коліс дієвий засіб зниження вібрації, навантаження на підшипники і збільшення довговічності машини. Але вона не панацея від всіх бід. У насосах типу «К» можна обмежитися статичної балансуванням, а для роторів моноблочних насосів «КМ» потрібно динамічна, т. К. Там з'являється взаємний вплив небалансів колеса і ротора електродвигуна. Потрібна динамічне балансування і для роторів електродвигунів, де маса розподілена по довжині ротора. Для роторів з 2-ма і більше колесами, що мають громіздку сполучну полумуфту (наприклад СЕ 1250 - 140), колеса і муфта балансуються окремо, а потім ротор в зборі балансують динамічно. В окремих випадках длят забезпечення нормальної роботи механізму потрібна динамічна балансування всього агрегату у власних підшипниках.

Чітка статичне балансування - це потрібна, але іноді не достатня база надійної і тривалої роботи агрегату.