Однак в процесах пов'язаних з автоматизацією виробництва виникають надзвичайні обставини, коли потрібно захистити обладнання «від самого себе». Так як у обладнання немає нервової системи і система зворотного зв'язку умовна або сильно обмежена, виникає питання, як можна захистити механізми від саморуйнування? Одним з найбільш відповідальних вузлів верстата плазмового різання є плазматрон.

Плазматрон, стосовно технології плазмового різання, є електротехнічний пристрій, в якому протікають активні електрохімічні процеси під впливом великих струмів і високої напруги в середовищі іонізованих газів з утворенням узконаправленного потоку плазми для різання металу.

У процесі різання металу, виникають ситуації, коли при переміщенні порталу верстата плазмового різання, при цьому швидкість переміщення порталу на сучасному обладнанні досягає 30 метрів в хвилину при прискоренні в 3 g, плазматрон може наштовхнутися на перешкоду. Фактично відбувається удар в горизонтальній і / або вертикальної площинах про тверду поверхню приводить до значних фізичних навантажень на плазматрон.

Так як плазматрон збирається з десятка різних прецизійних деталей виготовлених з особливих сплавів кольорових металів, з використанням трубок, гумових ущільнювачів, ковпачків, кілець, електродів і т. Д. То без належного захисту від ударів, така досить тендітна конструкція може бути необоротно пошкоджена або повністю зруйнована. Існує кілька способів захисту плазмового різака (плазматрона) від ударів.

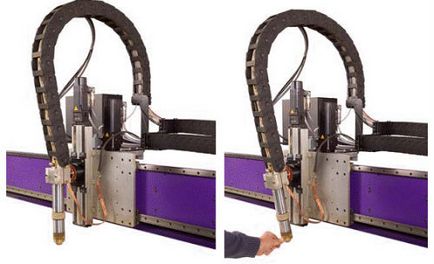

Система швидкої зупинки для захисту від зіткнень MultiCam. Тримач пальника з системою захисту від зіткнень шляхом швидкої зупинки спрощує заміну витратних матеріалів і оберігає обладнання від серйозних ушкоджень.

Так, наприклад, під час процесу різання невеликі фрагменти заготовки можуть загнутися догори. Система швидкої зупинки діє таким чином: якщо пальник стосується якої-небудь перешкоди, то кріплення автоматично звільняє пальник, і вона відводиться в сторону. Робота верстата призупиняється, оператор може усунути проблему і потім продовжити різання.

Пневматична система верстата створює зусилля достатньої величини для утримання плазматрона в робочому процесі, але легко від'єднується при надмірних навантаженнях на плазматрон. Така система проста в експлуатації, надійна, спрацьовує при ударі в будь-якій площині, але не є дешевою.

Схожий метод захисту від механічного впливу RAD використовує інший американський виробник Retro System для верстатів термічної (плазмової) різання HORNET. Основою системи RAD служить пневматичний датчик захисту від зіткнень. Регульований підведення повітря забезпечує тиск для міцної фіксації зовнішньої пластини датчика з внутрішнім ущільненням протягом нормальної роботи обладнання.

Під час зіткнення плазматрона про перешкоду зовнішня пластина датчика примусово нахиляється. Зникає ущільнення зовнішньої пластини, завдяки чому падає тиск повітря всередині датчика. Падіння тиску всередині датчика призводить до генерації сигналу «Вимкнути», що посилається в систему управління верстатом. Після чого рух верстата по всіх осях негайно зупиняється. Після усунення причини зіткнення натисканням кнопки повернення на ЧПУ, головка приймає вертикальне положення і верстат готовий продовжити роботу з того місця, де сталася вимушена зупинка.

Технічні характеристики: - відхилення від початкового положення після усунення причини зіткнення-0,013 мм; -час реагування -2 мс після зіткнення; -кутовий відхилення - 13 градусів. Застосування: -захист від «задирания» тонких листів металу; -захист від зіткнення головки з поверхнею столу; -гарантія точної установки пальника після зміни витратних матеріалів.

Альтернативою системи пневматичного захисту плазматрона, можна назвати магнітний метод. В установках плазмового різання Baykal передбачена система захисту плазмотрона від удару: спеціальне кріплення на постійному магніті з позиціонує шпонкой (при ударі плазмотрон відскакує не пошкоджені і легко встановлюється на місце).

Тримач плазматрона кріпитися до каретки порталу (вісь Z) верстата на круглий магніт досить потужний, щоб утримати плазматрон в робочому процесі, але легко від'єднується при надмірних навантаженнях на плазматрон. Такий спосіб захисту універсальний, простий, надійний і недорогий в реалізації.

Ще один спосіб захисту плазматрона від механічних пошкоджень розроблений чеською компанією Vanad для своїх плазмових верстатів. Машина працює в жорстких виробничих умовах, тому іноді плазмова пальник вдаряється об перешкоди, що виникають на її шляху. Якщо в процесі плазмового різання металу пальник не захищена, то це призводить до висновку машини з ладу. Наявність системи безпеки запобігає поломки. У разі удару пальник плазмового верстата перекидається на опорі супорта і розмикає ємнісний безконтактний датчик. Машина зупиняється. Вільного ходу плазматрона після перекидання вистачає для запобігання поломки, поки машина, зупиняючись, продовжує рухатися за інерцією.

Звичайно, можлива експлуатація верстатів плазмового різання і без систем захисту плазматрона від механічних пошкоджень, проте подібна економія в звичайно результаті буде погано відбиватися на виробничому процесі в силу катастрофічних результатах від будь-якого механічного впливу на плазмову пальник, дорожнечу ремонту плазмового верстата, наслідків від зупинки техпроцесу і часу простою обладнання.

Огляд підготовлений Генеральним директором НПП РУСМЕТ Горяїновим Д.В.

Модульні онлайн рішення

для Вашого бізнесу.