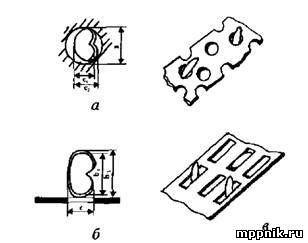

Для очищення зерна, як правило, застосовують сита з прямокутними або круглими отворами. Через прямокутні отвори проходять зерна, товщина яких менше ширини отвору, а через круглі - зерна, ширина яких менше діаметра отвору (рис. 1). Зерна, поперечні розміри яких більше розмірів отвору сит, не проходять через ці отвори, а просуваючись по ситу, сходять з нього. Частинки і зерно, які проходять через отвори сита, називають проходом, а які сходят- сходом.

Зерно пшениці ділять на наступні фракції.

Велика - сход з сита з отворами розміром 2.8x20 мм.

Середня - прохід через сито з отворами розміром 2,8x20 мм і схід з сита з отворами розміром 2,2 * 20 мм.

Дрібна - прохід через сито з отворами розміром 2,2x20 мм, сход з сита з отворами розміром 1,7x20 мм.

Мал. 1. Сортировка зернової маси на ситах

а - по ширині; б - по товщині; в - рух частинок на ситах

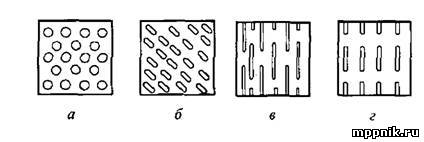

У зерноочисних машинах в основному застосовують пробивні металеві (рис. 2) і рідше металлоткание сита. Пробивні штамповані сита виготовляють з оцинкованої листової сталі товщиною 0,5-1,5 мм. Отвори в них мають круглу, прямокутну і рідше трикутну форму.

Сита з круглими отворами характеризуються діаметром, а довгасті отвори довжиною і шириною, наприклад 2,0Х25 мм. Робочим розміром отворів є: дня круглих отворів - діаметр, для довгастих - ширина, для трикутних - сторона правильного трикутника. Номер сита характеризується величиною робочого розміру отвору помноженої на десять. Наприклад, сито з круглими отворами діаметром 4,5 мм буде мати № 45.

Мал. 2. Плоскі пробивні сита зерноочисних машин

а - з круглими отворами; б - з овальними діагональними отворами; в - з овально- подовженими отворами; г - з паралельно-овальними отворами

Довжину прямокутних отворів вибирають в залежності від ширини.

Прямокутні отвори на ситі, як правило, розташовуються рядами, а круглі - в шаховому порядку. При шаховому розташуванні отворів, в порівнянні з рядовим, коефіцієнт живого перетину збільшується на 16%. Крім того, можна отримати більш рівномірну міцність сита, так як відстані між отворами однакові в усіх напрямках. При розміщенні отворів рядами є ймовірність, що окремі частинки зерна, просуваючись по ситу, не потраплять в отвори.

У зерноочисних машинах сита встановлюють похило під кутом 3-17 град. Це значно менше кута, при якому продукт рухався б по ситу під дією сили тяжіння. Тому, щоб зерно рухалося по ситу, йому повідомляють зворотно-поступальний або круговий поступальний рух.

У сепараторах зі зворотно-поступальним рухом використовують сита з довгастими отворами, орієнтованими у напрямку коливань, а в сепараторах з круговим поступальним рухом - сита з отворами, орієнтованими у взаємно перпендикулярних напрямках.

На ситах товщина шару зерна, починаючи від місця надходження, поступово зменшується. Встановлено, що чим товще на ситі шар зерна, тим гірше на ньому відокремлюються домішки. Тому розміри отворів в таких ситах неоднакові: спочатку розташовані сита з великим, а в кінці - з меншим діаметром отворів.

Номер сита встановлюють залежно від розміру отвору, який підбирають, виходячи з форми і розмірів очищаемого зерна і відокремлюваних домішок. У зернових сепараторах, що застосовуються для поділу зернової маси на фракції і очищення зерна, рекомендується встановлювати чотири ряди сит з розміром отворів (мм): приймальне сито діаметр 14-16, сортувальне - діаметр 6-8, розвантажувальний - діаметр 4-6, підсівне сито - 1,7x20 мм (для пшениці).

Технологічну ефективність роботи сепараторів визначають за кількістю сміттєвої домішки, що міститься в зерні до і після машини. Великі домішки повинні бути виділені повністю, дрібні - до 90%, легкі домішки - до 80%. На технологічну ефективність роботи сепараторів впливає кількість і характер домішок у зерновій масі, правильний підбір сит, рівномірний розподіл зерна по ширині сит, нахил сит і їх очищення, навантаження на машину та ін.

Очищення зернової маси від домішок, що відрізняються довжиною. У зерновій масі присутні домішки, які мають однакові з зерном ширину і товщину, але відрізняються від нього довжиною. До них відносять короткі зерна (кукіль, польовий горошок, гречку, бите зерно) та зерна з більшою довжиною, ніж основне зерно (овес, вівсюг, ячмінь). Очищення зерна на ситах від зазначених домішок не дає високого ефекту їх відділення.

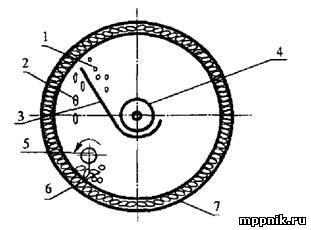

Для цього виду сепарування (сепарування по довжині) застосовують трієри (рис. 3). Короткі домішки виділяють в куколеотборочних, а довгі - в овсюгоотборочних машинах. Трієри за конструктивним виконанням основних робочих органів поділяють на дві групи: циліндричні і дискові. Найбільш широке застосування на міні-млинах отримали циліндричні трієри.

Дискові трієри випускають однороторні, вони мають велику продуктивність при менших габаритних розмірах і забезпечені контрольними дисками. За технологічною схемою спочатку встановлюють куколеотборочние машини, а потім - овсюгоотборочние. Показником ефективності роботи трієрів служить ступінь виділення коротких і довгих домішок. Очищення вважають ефективною, якщо із зернової маси виділено не менше 70% домішок. На ефективність очищення (сепарування) впливають такі основні фактори: ступінь засміченості зерновий маси, питоме навантаження на порожнисту поверхню трієра, швидкість руху дисків, форма і розмір осередків. Наприклад, при збільшенні частоти обертання дисків зростає продуктивність машин, однак погіршуються умови випадання з осередків коротких фракцій, що призводить до зниження ефективності. Питома навантаження робить зворотний вплив на ефективність сепарування.

Мал. 3. Схема сепарування по довжині:

1 - короткі частки; 2 - довгі частки; 3 - ківш; 4, 5 - шнек; 6 - суміш продукту; 7 - корпус машини

Очищення зернової маси від домішок, що відрізняються аеродинамічними властивостями. Для видалення із зернової маси легких домішок використовують машини з регульованим потоком повітря. До основнимимашин відносять повітряні сепаратори: аспіратори, аспіраційні колонки, пневмосепаратуючих машини та ін.

Пневматичні сепаратори (Пневмосепаратор) застосовують для відсадження основного продукту (зерна) з пневматичної мережі і відділення повітряним потоком домішок, що відрізняються від зерна основної культури аеродинамічними властивостями. До таких домішок відносяться квіткові плівки, частини стебел і колосся, полова, насіння бур'янів, щуплі зерна основної культури, пил, лузга, січка і т.д.

Пневматичні сепаратори можна поділити на дві групи з розімкненим циклом повітря і з замкнутим циклом повітря.

До першої групи належать аспіраційні колонки, широко застосовуються на борошномельних заводах, і Пневмосепаратор для млинів з пневматичним транспортом. Останні виготовляють з относоотделітельной камерою і без неї. До другої групи належать, головним чином, аспіратори з дворазовою продувкою, що використовуються в зерноочисних відділеннях млинових і круп'яних підприємств.

Ефективність роботи машин залежить, головним чином, від того, наскільки різняться аеродинамічні властивості відокремлюваних часток і основної маси зерна.

Аеродинамічні властивості визначають здатність частинок чинити опір повітряному потоку і залежать від форми, розміру і маси частинок, стану поверхні і ін. Зерно очищають в вертикальному висхідному і рідше в горизонтальному потоці повітря,

У вертикальному висхідному повітряному потоці на кожне зерно і домішка діють сили тяжіння G, сила опору Р, що дорівнює підйомній силі повітряного потоку. Легкі частинки, у яких Р більше G, несуться повітряним потоком, а важке зерно, у якого G більше Р, падає вниз. Якщо P = G, зерно знаходиться в підвішеному стані (стан витання). Швидкість повітря, що відповідає цьому стану, називають швидкістю витання. Різниця швидкостей витання компонентів суміші служить показником можливості їх поділу. Чим більше різниця між значеннями швидкостей витання компонентів, тим краще може бути розділена сепарованого суміш.

Ефективність очищення зерна повітряним потоком оцінюють за кількістю домішок, виділених із зерна. Основними параметрами, що забезпечують ефективність очищення зерна і чіткість сепарування, служать питома зернова навантаження, швидкість повітряного потоку, ступінь засміченості суміші та ін.

Очищення зернової маси від трудноотделимая домішок. У зерновій масі зустрічаються такі домішки, як галька, крупний пісок, осколки скла і ін. Які називають мінеральними. Якщо ці домішки на геометричні розміри не відрізняються від зерен основної культури, то їх відносять до трудноотделімой.

Для виділення мінеральних домішок застосовують камнеотделітельние машини. В основу процесу очищення зерна від мінеральних домішок в камнеотделітельних машинах покладене розходження щільності зерна і мінеральних домішок, а також відмінність їх коефіцієнтів тертя. При обробці зернової маси на робочих органах відбувається самосортування: в нижні шари переміщаються частинки з більшою щільністю (мінеральна домішка), а в верхні - з меншою (зерно).

Камнеотделітельние машини, в залежності від конструкції робочого органу, поділяють на три групи: з конічними робочими поверхнями; з сітчастими плоскими поверхнями; з сітчастими поверхнями і піддувом повітря, який інтенсифікує процес самосортування, а отже, поділ зерна і мінеральних домішок. Машини перших двох груп мають круговий поступальний рух робочих органів, а третій - зворотно-поступальний.

Ефективність роботи машин визначають так само, як і ефективність роботи зерноочисних сепараторів, тобто за змістом мінеральних домішок до і після очищення, вона повинна становити не менше 96-99%.

Очищення зерна від металомагнітних домішок. У зерновій масі, як і в іншій сировині, що надходить на зернопереробні підприємства, а також в готової продукції можуть бути металомагнітні домішки, вельми різноманітні за розмірами, формою і походженням: випадково потрапили дрібні металеві предмети, частки зносу робочих органів машин і ін.

Для виділення металомагнітних домішок застосовують магнітні колонки і електромагнітні сепаратори, в яких в якості розділяє ознаки використовують магнітні властивості компонентів. У магнітних колонках силове магнітне поле створюють постійні магніти, в електромагнітних сепараторах - електромагніти.

Установка магнітного захисту на зернопереробних підприємствах регламентована нормами відповідно до Правил організації і ведення технологічного процесу. Наприклад, на борошномельних заводах її встановлюють перед усіма машинами з обертовими робочими органами: Оббивальна, щітковими машинами, Вальцова верстатами, а також на контролі готової продукції.

Ефективність магнітної сепарації оцінюють за ступенем виділення металомагнітних домішок. На ефективність впливають рівномірність розподілу продукту по магнітному полю апарату, швидкість руху і товщина шару продукту (товщина шару для борошняних продуктів не повинна перевищувати 7 мм і 10 мм для зерна), спосіб очищення магнітів.

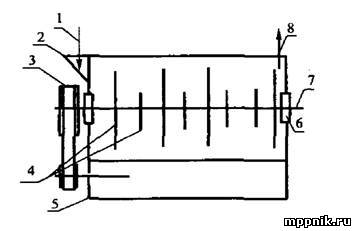

Обробка поверхні зерна. Зерно, очищене від домішок, потребує додаткової обробки, так як містить на своїй поверхні велику кількість пилу, а також грудочки бруду, значна кількість мікроорганізмів. Для обробки верхніх покривів зерна застосовують три типу обоєчних машин. Використання цих машин для сухої обробки зерна дозволяє частково видалити борідку, зародок, верхні оболонки зерна. На борошномельних заводах застосовують оббивальні машини: з абразивним циліндром (наждакові, так звані жорсткі), зі сталевим (м'які) і з циліндром із сталевого гранованою сітки (рис. 4).

Мал. 4. Схема оббивальні машини

1 - приймальний патрубок; 2 - запобіжні ґрати; 3 - плоскопасової шків; 4 - пропелеобразние бичі; 5 - сталевий циліндр; 6 - корпус підшипника; 7 - вал; 8 - вивідний патрубок

Машини з абразивним циліндром застосовують, як правило, при попередній підготовці зерна для інтенсивного впливу на нього; машини зі сталевим (сітчастим) циліндром - на наступних етапах підготовки для менш інтенсивного впливу на зерно, що призводить до зниження кількості битого зерна. По розташуванню основного робочого органу розрізняють машини з вертикальної і горизонтальної осями обертання.

Технологічну ефективність очищення поверхні зерна в обоєчних і щіткових машинах оцінюють зниженням зольності зерна і збільшенням кількості битих зерен.

Встановлено такі норми показників ефективності: зниження зольності зерна за один прохід (не менше) 0,03-0,05% - у обоєчних машин з абразивним циліндром, 0,01-0,03% - для машин зі сталевим циліндром і з циліндром з сталевий гранованою сітки, збільшення битих зерен (не більше) відповідно 1-2 і 1%.

На технологічну ефективність впливають такі чинники: технологічні властивості зерна (стекловидность, вологість, міцність і ін.), Параметри основних робочих органів машини (окружна швидкість барабана, характеристика робочої поверхні, зазор і т.д.), питома зернова навантаження на машину, виражається в кг / м2-год