Силікатні склади, приготовані на калійному склі, утворюють довговічну декоративну прозору лессірующіх плівку з матовим блиском. Вона досить міцна, гігієнічна, промивається водою, не вицвітає під дією сонячних променів.

У силікатні фарби можна вводити більшу кількість пігментів, ніж в вапняні, не знижуючи при цьому їх механічної міцності, і отримувати барвисті плівки більш насичених відтінків кольорів.

Силікатні фарби для фарбування внутрішніх поверхонь є суспензією мінеральних щелочестойких пігментів і наповнювачів в рідкому калійному склі. Щоб уникнути передчасного взаємодії рідкого скла з пігментами і наповнювачами, що робить фарби непридатними, останні випускають в двухтарной упаковці: рідке калійне скло у вигляді концентрованого розчину щільністю 1,4-1,42 г / см - в залізній тарі і пігментну частина (суміш пігментів і наповнювачів) - в паперових мішках. Пігментна частина силікатних фарб для внутрішніх робіт складається з щелочестойких мінеральних пігментів і крейди.

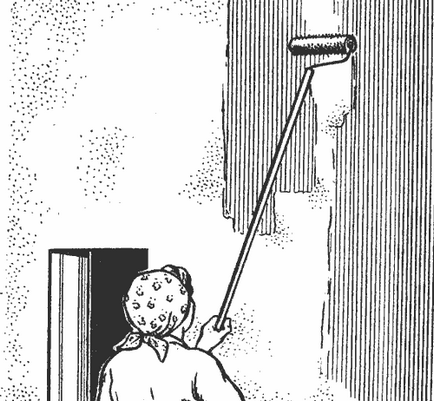

Мал. 77. Забарвлення силікатної фарбою за допомогою валика

Силікатними фарбами фарбують бетон, нові і добре перетерті і ошпатлеванние старі штукатурки, червоний і силікатна цегла, азбестоцементні вироби, суху листову штукатурку (гіпсову і органічну) і камінь. Вони не придатні для забарвлення пухких нетривких матеріалів, таких, як стара штукатурка, вивітрився цегла, гіпс, глина. Ними не можна фарбувати дерево, природні та штучні камені, що містять органічні матеріали (барду, смолу) і вироби з пластмас (наприклад, полівінілхлориду, поліпропілену).

На будівельному об'єкті силікатні фарби готують в два етапи: спочатку розводять рідке калійне скло у воді до густини 1,15- 1,2 г / см3, потім змішують пігментну частина з розведеним рідким склом.

Для отримання розчину рідкого калійного скла щільністю 1,15 надходить із заводу рідке скло щільністю 1,4-1,42 кг / см3 розводять приблизно подвійним об'ємом води; для отримання розчину щільністю 1,18-1,2 г / см3 один обсяг рідкого скла розводять приблизно 1,5 об'ємом води. Щільність розчину визначають ареометром. Рідке скло розводять водою в чистій дерев'яній або металевій (але не алюмінієвої) тарі.

Пігментну частина змішують з рідким склом в растворосмесителе або змішувачах іншого типу, при приготуванні невеликих кількостей фарби допускається розмішувати вручну. У растворосмеситель (або іншу ємність) спочатку заливають рідке калійне скло, потім при безперервному помішуванні додають пігментну частина. Співвідношення рідкого скла і пігментного частини 1: 1 (за об'ємом). Перемішування припиняють після отримання однорідної суміші. Приготовану фарбу пропускають через сито 600отв / см2. В'язкість фарби по віскозиметрі ВЗ-4 повинна бути 14-16 с при робочій температурі в приміщенні 18-20 ° С.

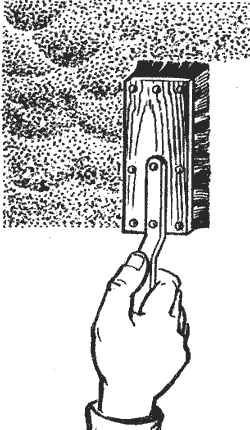

Мал. 78. Торцювання силікатної забарвлення

Готові силікатні фарби швидко загустевают, тому їх необхідно використовувати протягом 10-12 год з моменту приготування. Перед вживанням і в процесі виробництва малярних робіт фарбу періодично перемішують.

При фарбуванні виконують такі операції: ґрунтування, першу забарвлення, другу забарвлення або накатку малюнка. Поверхні (зашпатльовані), сильно вбирають барвистий склад, гарантують купоросним або мильно-клейовим складом за допомогою кисті або фарбопульта. Фарбують погрунтовану поверхню валиком (рис. 77) або пензлем через 10-12 год після нанесення грунту. Гладкі зашпатльовані поверхні і листові матеріали при фарбуванні пензлем або щіткою торцюють (рис. 78). Фарбу при однотонному покритті наносять в два шари або в один, якщо в подальшому передбачається накатка малюнка гумовим валиком. Другу забарвлення виробляють не раніше ніж через 10-12 год після першої. Малюнок наносять через 1-2 год після фарбування. При фарбуванні гарячих залізобетонних панелей в заводських умовах розрив між операціями по фарбуванню і грунтуванні може бути скорочений до 5 хв.

Фарбу для накатки малюнка готують з щелочестойких пігментів необхідного кольору і рідкого скла такої ж концентрації, якою фарбували поверхні.

При фарбуванні силікатними складами необхідно захищати від попадання фарби скла і поверхні, пофарбовані олійними складами.

Посуд і інструменти після роботи ретельно відмивають від фарбувального складу.

При фарбуванні поверхонь кистями працюючі повинні користуватися окулярами, а при роботі з фарборозпилювальних механізмами - протипиловими респіраторами.

Найбільш поширені дефекти, які утворюються на поверхні, пофарбованої силікатною фарбою, причини їх виникнення та способи усунення:

Плями на пофарбованої поверхні. Нерівномірне вбирає здатність підготовленій поверхні. Перед нанесенням другого шару забарвлення заґрунтувати поверхню складом: 1л вапняного тесту, 5 л казеїнового клею (що містить 165г казеїну, 35г аміаку і 35г оліфи).

Поверхня отмеливаться. Густа фарба сильно розлучена водою. Приготувати склад забарвлення потрібної густоти.

Скло віконних рам забризкані силікатної фарбою. Неакуратна забарвлення. Очистити скла шпателем, а якщо не вдається, замінити їх.