Під час експлуатації більшість ріжучих інструментів притупляється. Це багато в чому відноситься і до дискам для пиляння, які потрібно заточувати на регулярній основі. Саме це є гарантією дійсно якісної розпилювання дерев'яних виробів. Найпростіше заточити притупилися зуби - це використовувати стандартний напилок.

Але щоб робота власними руками була в повній мірі плідної, необхідно звертатися за допомогою до справжнього професіонала. Тільки він здатний заточити ріжучий інструмент так, щоб їм можна було кваліфіковано користуватися.

Набагато легше і ефективніше в такій ситуації використовувати верстат, виконаний своїми руками, для якісної заточки гострих поверхонь пив, а також агрегат для обробки дискових ножів.

Самостійне виготовлення верстата для заточування пив

Коли в наявності є електричний агрегат для заточування гострих поверхонь, значення не має заводського він виробництва або домашнього. Особливо дана тема актуальна, коли мова йде про те, щоб якісно заточити зуби, які зроблені з урахуванням різних геометричних форм і кутів для точіння. Таких механізмів декілька і вони стали наслідком оптимізації обробки ріжучої поверхні, які мають різні властивості.

Найбільш часто зустрічаються форми зубчастої поверхні:

- У формі прямої, коли турбота про якість виконання не обов'язкова.

- У формі скошеного зуба; Є два кута похилій поверхні: права і ліва. Як правило, використовується в дискових пилах. Дуже часто використовується в підрізуванні виробів з ламінуванням по двох сторонах, бо не видає Сколова тріщин ні по одному краю.

- У формі довгастої трапеції. Поверхня здатна довгий час утримувати кромку в гострому стані, підносячись над зубами під прямим кутом. У такій ситуації зуби можуть бути розпиляні по-чорному, а при прямих зубах - по-чистому.

- У формі конічного обтічника. Найбільш часто зустрічається в роботах на допоміжних засадах. Найчастіше, надрізають поверхневе перетин ламінату, не допускаючи осколків при осьовому розпилюванні.

З передньої сторони все зуби складаються у формі плоскої поверхні, але деякі різновиди пилки мають увігнуту поверхню. Сама дискова пилка має чотири головних кута, які формують певну форму в перетинає площині:

- кут, розташований в сторону;

- кут, який утворює задню поверхню;

- скошувати кути в площині переднього і заднього входу.

В якості додаткового кута враховують також варіант із загостренням кута, який формує сукупність кутів переднього і заднього ряду. Насправді ж кут заточення безпосередньо залежить від того, для яких цілей призначається пила.

- Для пиляння поздовжнім способом використовують пилки з розмірними характеристиками при передньому куті в 15- 20 градусів.

- Поперечний пиляння для дискової пили виконується при співвідношенні 5-10 градусів.

- Універсальні характеристики дають можливість збільшити градус нахилу до 15 градусів.

Дуже часто для визначення кута заточки використовують такий показник, як твердість дерева. Залежно від рівня твердості визначається кут і розмір нахилу і, відповідно, вибирається пила.

Саме за такими принципами визначається верстат заточний для пиляння дисковим способом. Верстати такого типу мають певну конструкцію при випилюванні одинарним способом:

- Під час роботи верстата для заточування дискових пилок відбувається переміщення тільки пили (сам двигун залишається в початковому стані).

- Під час роботи в руху приходять два елементи: пила для заточування і мотор з руховим круговим параметром.

- Переміщаються також два стандартних елемента: пила і мотор.

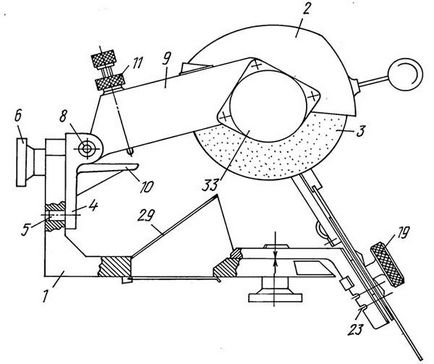

Типовим прикладом виступає стандартний саморобний верстат для заточення дискових пилок, який може бути агрегатом, що складається з двох взаємопов'язаних елементів:

- Точильний двигун зі знімним валом.

- Супортні майданчик, яка кріпиться до дискового основи.

Щоб забезпечити повноцінний кут заточки елемента в агрегаті завжди передбачається наявність системи, яка дає можливість сприяти зміні похилій поверхні на полотні з зубчастої поверхнею.

Верстатний агрегат JMY8-70 - користь і відмінні риси

Сучасні заточувальні верстати для дискових пилок, таких як JMY8-70 мають на сто відсотків китайську збірку і цілком і повністю є високоякісний агрегат, придатний для довгострокової експлуатації. Багато фахівців з самостійній збірці агрегату беруть даний пристрій в приклад, коли виникає необхідність зробити верстат своїми руками.

Основне призначення вище згаданого верстата: загострювання пив на диску, в основі яких лежать тверді сплави, придатні до швидкої різанні по металу. Верстат здатний з успіхом обробляти поверхню деталі спереду і ззаду, а також здатність робити заточку кутовий поверхні на максимально якісному рівні.

Переваги даної системи:

- В основі лежить своє коло для обробки деталі за допомогою алмазного нагрівача, мінімальний розмір радіуса - 65 мм.

- Пила оснащена похилим супортом, він і дає можливість здійснювати заточку вироби під необхідним кутом пилкою своїми руками.

- Корпусні поверхню виробляється зі спеціальної литої сталі, головним чином використовується в авіабудуванні.

- Агрегат інсталюють на гумові матеріали прокладок. Вони дозволяють максимально знизити вібраційну складову при обробці матеріалу та давати можливість пити або підливати воду час від часу для недопущення зупинки механізму.

- Механізм регулюється вкрай легко і просто. Навіть малокваліфіковану персонал здатний управляти даними агрегатом, в тому числі зовсім підготовлені фахівці.

При відвантаженні товару заводом-виробником для ефективного управління агрегатом докладають докладну інструкцію, яка в повній мірі описує всі сильні сторони агрегату і методи роботи з ними.

Основні технічні характеристики, пов'язані з пристроєм JMY8-70:

- Розміри кола для шліфувальної обробки мають тригранні параметри: 117 × 9х7 мм;

- Заточувати коло здатний повертатися на кут не менше 20 градусів.

- Діаметральна поверхню пилки для заточування становить не менше 70-800 мм.

- Стандартний шліфувальний круг приводиться в рух в лічені секунди, а його швидкість обертального моменту досягає 2900 оборотів в хвилину.

- Вага агрегату - 35 кг.

Багато людей, які використовують ручну працю, застосовують дискові пилки зі складних становлять не на регулярній основі, а в залежності від необхідності. Таким чином, покупка заводського обладнання може вилитися в непотрібні фінансові витрати. Кращим рішенням для домашньої роботи є використання саморобного загострювальної верстата для дискових пилок. Саме тому звернення до стороннім компаніям не має сенсу.

Як правило, для того щоб виточити виріб своїми силами, необхідно використовувати складні механізми, щоб виключити ймовірність псування вироби. З цієї причини і потрібно використовувати той агрегат, який дасть можливість витримати обов'язковий кут для заточування. Саме складний верстат дозволяє встановити механізм в продуманому положенні з орієнтацією на коло для заточення.

Звичайний агрегат для самостійної виточки деталі включає в себе:

- Електромотор із закріпленою насадкою для шліфувального диска.

- Підставна майданчик, найчастіше на поверхні якої є можливість розташовувати вісь обертання заточного кола.

- Нахил підставки забезпечується за допомогою петель з однієї зі сторін, а також завдяки обертається моменту - з іншого боку. Це дає можливість виконати заточку агрегату по передній і задній поверхні.

- Дискова грань фіксується за рахунок спеціальних тримачів, на яких і кріпляться пилки. З цієї причини на поверхню встановлюють спеціальний паз, на якому і фіксується пила. Суворе дотримання правил інструкції дає можливість витримати кут заточування зубів поверхонь.

- Пристрої для обробки матеріалу мають різні діаметри.

- Обов'язково повинні бути якісні упори для надійної фіксації агрегату.

Процес заточування дискових пилок своїми руками

Основна послідовність для якісної роботи включає в себе наступні моменти:

- Як правило, заточену пилу розміщують на оправці і затискають конусним втулкові механізмом за допомогою вкручування гайки.

- За допомогою використання кутоміра, виріб стає чітко горизонтальним, при цьому кут скосу стає не більше нуля. Фіксація відбувається за рахунок використання маятникового кутоміра.

- Здійснюючи переміщення оправки по горизонтальній поверхні з інстальованим диском, встановлюють особливий кут для заточування поверхні деталі; передня площина точильного елемента щільно стикається з несучою частиною Точа кругового елемента.

- Для правильного визначення, з якого зуба потрібно починати заточку, використовують яскравий маркер.

- Включаючи електромотор, застосовують ряд розпилювання, притискаючи деталь до поверхневої частини з внутрішньої і з зовнішнього боку, підлягає заточування.

- Наскільки щільний шар металу буде знятий, залежить тільки від зусилля притиском, а також кількістю рухів поступального характеру.

- Після заточування першого зубця, пила виводиться з кола для точильних операцій і провертається на один зуб, він же стає наступним під час точіння.

- Операція проходить необхідні стадії в залежності від кількості зубів, які потрібно заточити.