У промисловому і кустарному виробництві деталі з металу виготовляють на спеціальному обладнанні. Верстати швидко і без застосування особливих зусиль допомагають виготовити різноманітні фрагменти покрівлі, жолоби, циліндричні і конічні деталі. Видів гибочного обладнання безліч, але всі верстати працюють за єдиним принципом, відрізняючись між собою продуктивністю і потужністю.

Конструкція і технічні характеристики

верстат для згинання листового металу

Основні робочі органи будь-якого гибочного верстата:

- притискної механізм: його завдання зафіксувати металевий лист в пристрої;

- загинається механізм: за допомогою тиску заготівля деформується необхідним чином.

Будь-яке згинальний пристрій характеризується трьома основними параметрами:

- найбільша товщина заготовки з металу, яка піддається загину;

- найбільша довжина заготовки;

- кут загину заготовки.

Для деяких робіт важлива мінімальна ширина загинається краю. Більшість листозгинальних верстатів оснащено також функцією різання - спеціальною машинкою, яка спрощує розкрій деталей своїми руками. На великих виробництвах для різання використовують спеціальні верстати - гільйотини.

Вибираючи верстат для різання та згинання, важливо визначитися з його призначенням. Якщо передбачається працювати з одним видом заготовок, досить буде спеціалізованої моделі, так як універсальні дорожче.

види гнучкі

В процесі згинання відбувається розтягнення одних волокон металу і звуження інших. Волокна, розташовані по осі деталі залишаються незмінними. Правильність виконання вигину своїми руками і його якість залежать від того, наскільки грамотно будуть визначені габарити заготовки. Слід мати на увазі, що після загину початковим залишиться лише осьової розмір.

Згинання листа. Процес здійснюється на листозгин (вони ж листові преси). Згідно зі схемою, лістогиби бувають:

- поворотними: з притискною балкою;

- пресовими: оснащені матрицею і пуансоном;

- ротаційними: матеріал фіксується і подається валками.

Листозгини працюють від ручної тяги, пневматичної, гідравлічної, механічної, електромеханічної. Сфера застосування пристроїв для вигину листового металу: будівництво, машинобудування, автомобілебудування, літакобудування, приладобудування.

Гнучка арматури. Процедура широко затребувана в будівництві. При роботі з прутком товщі 12 мм використовуються електромеханічні ротаційні пристрої. Тонку арматуру обробляють своїми руками на механізмах ручного типу, прямо на будмайданчику.

Гнучка труб. Виробляється на трубогиба методом накручування труби на валки копіра. Яке нині застосовується обладнання запобігає появі ребристості на внутрішній поверхні згину. Під час обробки труб з міцних сталей великих розмірів їх нагрівають, зокрема високочастотним електричним струмом.

Гнучка прокату. Основні види металопрокату: швелери, куточки, двотаврові балки або труби квадратного перетину гнуть на профілезгинальному валковому обладнанні. Залежно від кількості валків змінюється радіус вигину. На 5-валкових він менше, ніж на 3-валкових. Якість вироби підвищується при збільшенні кількості валків. У деяких випадках перед загином виріб прогрівається.

листозгинальні преси

Ручний листогиб малопроизводителен, не справляється з гнучкою товстого листового металу, але цей механізм недорогий, мобільний і компактний. Тому займає перші місця за популярністю в побуті і невеликих майстерень. Різка листового матеріалу здійснюється вбудованим або додатково придбаним роликовим ножем.

Щоб не дряпати оцинковані або пофарбовані поверхні рекомендується своїми руками обклеїти притиск звичайним скотчем. Міняти його доведеться не частіше разу на місяць.

Гідравлічний листогиб виконує роботу дуже якісно, без рифлення, складок. Він може загинати заготовку на 180 градусів, працює з листами великої товщини, в тому числі тоді, коли потрібно виконати багато кутів в різних площинах.

Пневматичний листогиб оптимальний при виготовленні деталей холодним методом. Використовується для роботи з оцинкованим і пофарбованим металом. Недолік - це чутливість до потрапляння вологи, сміття, піску. Тому розміщують обладнання тільки в цехах.

Електричний листогиб призначений для безперервної роботи на серійному виробництві. Обробляє метал будь-якої товщини.

Електромагнітний листогиб щодо компактний, дуже потужний. А конструкція з поворотною балкою це оптимальний варіант для цеху холодної металообробки. Широко використовуються на великих виробництвах.

Сегментні верстати можуть працювати на різних типах приводів (електричний, ручний, електромагнітний, гідравлічний). Виконують деталі складної форми з гнучкою в різних площинах за рахунок того, що гнучкі рейки складаються з відрізків і можуть бути різної довжини.

Трубогиби і профілегіб

електричний мобільний трубогиб

Цей вид обладнання розрізняється за способом деформації:

Трубогиби можуть бути полуавтоматами, автоматами або ручними.

Метод намотування полягає в наступному: фіксатор притискає заготовку до вальців, останній обертається і накручує на себе заготівлю до необхідного радіуса. Замінюючи гибочний валец, підбирається потрібний радіус. Для гнучкі деталей з тонкими стінками в трубу вставляється металевий стрижень - Дорн. Він не дозволяє стінок труби з'єднуватися при згинанні. Це найбільш поширена модель гибочного обладнання. Найменший радіус згину становить 1 + 1 \ 2 діаметра труби. Верстат дозволяє запрограмувати всі параметри майбутньої деталі: радіуси, прямі ділянки, розвороти в площинах.

Метод обкатки: заготівля розміщується між фіксованим і обкатним вулицями. Другий переміщається щодо фіксованого, придавлюючи до його поверхні заготовку і деформуючи її по формі фіксованого вальца. Дорн не використовується, тому тонкостінні труби обкаткою не обробляють, найменший радіус вигину становить 3 - 4 діаметра. На таких верстатах найчастіше гнуть труби для водопроводів і газопроводів.

Метод вальцювання реалізується за допомогою профілів і трубогибочні вальців. Гнуття вальца зазвичай три, розташовані вони трикутником. Заготівля з металу встановлюється між вулицями, притискається до двох і прокочується одним з них. Пристрій застосовується для виготовлення спіралей, кілець, сегментних дуг для будівельних потреб. Це найчастіше огорожі для гвинтових сходів, елементи ігрових майданчиків, козирки, турнікети.

Метод видавлювання реалізується на важільному механізмі, що складається з двох опор і одного гибочного вальца, який натискає на середину заготовки і продавлює її. Так як механізм схожий з пристроєм арбалета, його нерідко називають арбалетного.

Верстати для гнуття арматури

станина гибочного верстата

Існує два види верстатів: ручні і механічні. Принцип їх роботи полягає в тому, що прут фіксується між наполегливим і центральним роликами. За зовнішньої площині прута проходить гибочний ролик, який загортає арматуру на центральний ролик. Вільний кінець прута утримується від завороту наполегливою роликом. Механічний привід верстата досить складно зібрати своїми руками. Ручні верстати дуже прості в роботі, легкі й компактні. Їх успішно виготовляють своїми руками домашні умільці. Причому саморобні моделі не поступаються характеристиками фабричним.

Щоб своїми руками зробити механізм для гнуття арматури, необхідно підготувати:

- болгарку з кругом по металу;

- зварювальний апарат;

- абразивний механізм;

- дриль електричну.

важіль гибочного верстата

Саморобний верстат працюють за принципом важеля першого роду. Конструкція складається з рухомої частини - важеля і нерухомою - станини. Заготівля встановлюється в оправлення і згинається за допомогою важеля штифта. Щоб збільшити зусилля, можна передбачити подовження важеля (стандартна довжина 50 см).

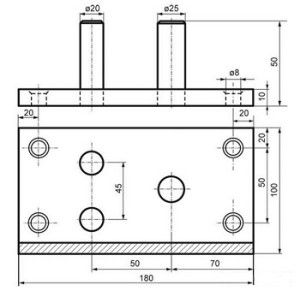

- виготовляються три оправлення діаметром 20 мм і один штифт діаметром 25 мм, довжина кожної деталі - 5 см; діаметр штифта повинен бути таким, щоб важіль надягав вільно;

- станина виконується з металевої пластини більше 1 см завтовшки, на якій висвердлюють 3 отвори під штифти і оправлення;

- додатково просверливаются отвори по кутах для кріплення пристрою до верстата;

- штифт і оправлення вставляють в отвори і фіксують зварюванням;

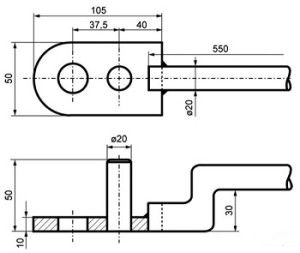

- важіль вирізається з такою ж пластини, що і підстава, в ньому просверливаются 2 отвори: по одному для оправлення і штифта;

- до важеля зварюванням кріпиться ручка (прут діаметром 2 см і довжиною 50 - 55 см);

- на вільний кінець ручки важеля надаватися пластиковий захист.

Всі місця зварювання зачищаються щіткою з металу від напливів шлаку.

Якщо пристрій планується використовувати на вулиці, необхідно покрити його антикорозійним шаром, наприклад, фарбою ПФ. Попередньо поверхню обезжиривается розчинником.

Вузол прилягання штифта і важеля слід обробити солідолом або інший густим мастилом, яку необхідно відновлювати періодично.

На запропонованої конструкції можна гнути прути і арматуру товщиною до 15 мм. Перед початком роботи перевірте стан всіх кріплень!