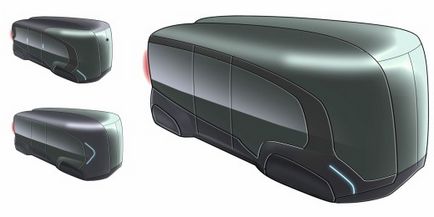

Випускники «Мухи» Віталій Камишев і Катерина Альошина розповідають, як робили макет для свого дипломного проекту Biway, який здивував своєю якістю і опрацюванням деталей. Виявляється, таку красу можна створити при зовсім скромних фінансових витратах!

У багатьох російських студентів виникає питання, як робити макет свого проекту? В принципі, сьогодні, доступні і стереолітографія, і тривимірні фрезерні верстати, коротше можливостей море, але коштувати такий макет буде недешево. На прикладі створення макетів для нашого диплома ми розглянемо кілька способів презентаційного макетування за обхідною технологією.

Спочатку проблема була в тому, що треба було показати три макета: локомотив, екстер'єр вагона й інтер'єр вагона. Ось з останнім-то і була основна складність - його треба було зробити у вигляді прозорої капсули, що повторює форму екстер'єру, тобто дві однакові форми - одна прозора, одна немає. Якби не це, все виявилося б набагато простіше. Єдине, що приходило в голову це виготовити прозорий ковпак і непрозору форму методом вакуумного формування.

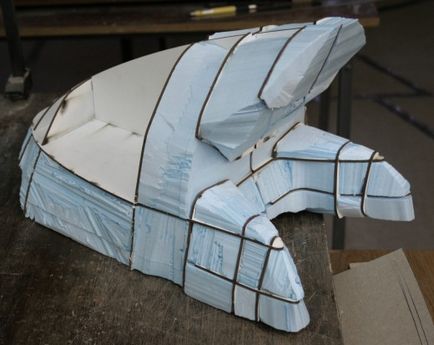

Для формування потрібна була форма з щільного матеріалу, який витримав би високу температуру. Зазвичай такі форми робляться зі склопластику або МДФ, ми вибрали другий варіант, тому що він трохи менше запарній. Спочатку ідея була вирізати по тривимірної моделі на фрезерному верстаті, але, дізнавшись ціни на таку роботу, вирішили від неї відмовитися. Ми виступили в ролі фрезерного верстата самі, але про це трохи пізніше ...

Проектування почалося з ескізів і макетування в пластиліні в масштабі 1:20, це дозволило заощадити матеріал і швидше вносити зміни. Фінальний макет повинен був бути в масштабі 1:10. Коли пластилінова модель придбала пластику, яка нас влаштувала, ми зняли з неї перетину через кожен сантиметр, десь форма дозволяла збільшити крок, десь навпаки доводилося зменшити. Перетину сканувалися, і по ним була побудована 3d модель. Процес геморойних, замінює тривимірний сканер.

На цій моделі була остаточно випрасуваний і вирівняна форма, вона була збільшена до десятого масштабу. І потім з неї були зняті перетину через кожен сантиметр (товщина листа МДФ). Далі в допомогу йде лазерна різка! Отримавши мішок з пронумерованими перерізами, ми поїхали додому.

шліфування передньої частини болванки

форма для вакуумного формування

Тепер справа за вакуумної формуванням. Хтось скаже, що така форма не працює на роз'єм, і заформованими виріб неможливо буде зняти. Це так, тільки частково. Перша контора, в яку ми звернулися, відмовилася, попередньо зіпсувавши нам кілька листів пластику, у другій зробили все як треба. Секрет в тому, що спереду і ззаду наш автобус має двері - тобто допустимо зробити в цих місцях роз'єми. І ось ми отримали дві форми - одна прозора, інша біла.

форма і результат

прозора і біла форма

Якщо чесно, то на такій високій формі через те, що пластик тоншає, витягаючи, залишилися помітні ребра від клеєного МДФ (думаю, що на формі типу легкового автомобіля це буде менш помітно, або не буде взагалі). Довелося провести ще трохи часу зі шліфувальним кругом. Зате потім тільки фарбування, і макет екстер'єру автобуса майже готовий. Трохи деталей: колеса, фари, спойлер. Лампочки в фарах зроблені з страз, які можна купити в будь-якому магазині з біжутерією. Колеса виточуються із пластику коматекса на токарному верстаті. З екстер'єром вагона покінчено.

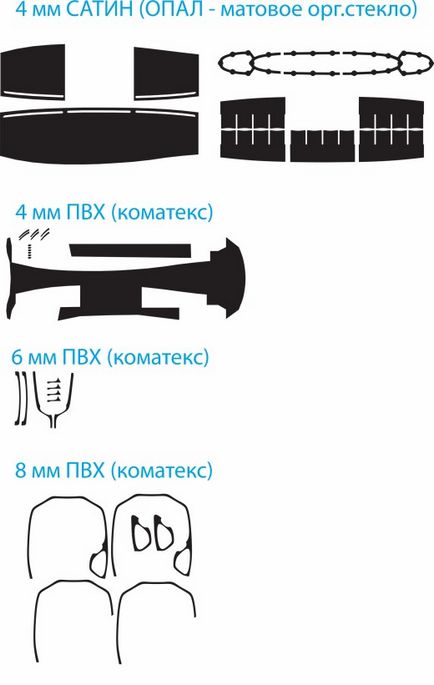

Оболонка інтер'єру у нас готова, потрібні нутрощі. Основні елементи нашого інтер'єру це пасажирські крісла з матового оргскла. Кожна група крісел складається з двох деталей. Перша це елемент, що переходить з підлоги в вертикальну площину, друга - безпосередньо крісла. Робимо їх розгортку і замовляємо деталі на лазерного різання.

деталі інтер'єру на лазерну різку

Потім беремо першу деталь (вона має плавний перехід від горизонтальної у вертикальну площину), акуратно нагріваючи промисловим феном, згинаємо по трубі потрібного радіуса. Потім, акуратно нагріваючи всю деталь, трохи згинаємо її в іншій площині. Деталь крісел - нагріваємо по лінії згину на струні (натягнута струна, яка нагрівається за рахунок електрики), і згинаємо деякі сидіння на 90 градусів, деякі на 180, типу вони складені. Пол являє собою площину, там нічого складного немає. Поручні вирізалися на лазерного різання і потім скругляются наждачкою.

Крісло водія виготовлено з маленькою миші для ноутбука (довелося знайти миша підходящої форми). М'які елементи - виготовлені з пінопласту і обтягнуті тканиною. Дрібні деталі робилися по-різному, загострювати увагу не варто.

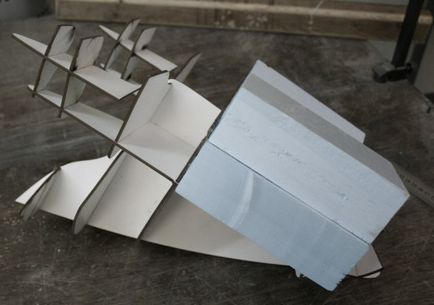

Цікаво також, як робився локомотив. На лазерного різання були замовлені перетину, з яких потім зібрався каркас. Лицьова поверхня являє собою просто приклеєний до каркасу лист полумілліметрового пластика. Зворотній - порожнини заповнені пінопластом, який покритий автомобільної шпаклівкою і отшкуріть.

пінопластовий каркас локомотива

різали прозору оболонку бор-машиною. Там є в насадках такі диски для різання якраз. Взагалі, рекомендую купити бор-машинку, дуже корисна штука.

Бовдур з форми витягали, акуратно розрізаючи форму спереду. Там за задумом повинні були бути роз'єми під передні двері і по ним різали.

Струбцини купили в звичайному будівельному. Вони десь 50 см завдовжки. Там були і більше, але вони коштували непропорційно дорожче. А така болванка довжиною в 50 см важить дуже пристойно. Так що такі шматки склеювалися під власною вагою.

Спасибі за відповідь. Виходить, "знімаючи" оболонку з форми (розпилюючи бор-машинкою) - ми "псуємо" болван? Тобто таке одноразове виготовлення?