Інженери, які проектують важке обладнання, таке як потужні трактори, крани, дробарки деревини та інші великогабаритні і потужні установки повинні забезпечувати їх індикаторами і датчиками нахилу. Це необхідно для підвищення безпеки при експлуатації, так як наявність цих датчиків не дозволить робочим експлуатувати техніку в небезпечних місцях, а також дозволить запобігти перекиданню при роботі машин. При виборі датчика потрібно переконається в тому, що він зможе працювати, не дивлячись на вібрації і ударні навантаження (загальні умови для позашляхової техніки).

Зараз найбільш поширеними є два типи акселерометрів (на них грунтуються датчики нахилу) - ємнісні і термічні. Обидва пристрої створені на основі мікроелектромеханічних систем (MEMS). У чому між ними різниця?

Для правильного вибору акселерометра для свого механізму інженери повинні враховувати кілька факторів, таких як - структура, резонанс, надійність, пропускна здатність, енергоспоживання, вартість. Також необхідно розуміти пристрій і принцип дії кожного з датчиків.

Акселерометр і крен

Акселерометри на важкій техніці вимірюють нахил і крен, так само, як вони це роблять в літаках. Пристрої можуть використовувати дві (2D або двовісний) або три (3D або трехосевой) ортогональні осі. Вони вимірюють прискорення щодо сили тяжіння, а потім роблять розрахунок нахилу від суми прискорень щодо сили тяжіння, яка вимірюється за ортогональних осях.

2D акселерометр може вимірювати прискорення, крен і нахил на похилій осі, описаної функцією синуса. Теоретично робочий ліміт вимірювання лежить в межах від 0 0 до ± 90 0. У реальності цей діапазон менше і лежить в межах від 0 0 до ± 70 0. Це викликано тим, що функція синуса в міру наближення до 90 0 починає вирівнюватися. Проте, 2D акселерометр здатний вимірювати нахил і крен в діапазоні від 0 0 до ± 180 0.

Для вимірювання крену або нахилу об'єкта по всьому діапазону орієнтації по відношенню до гравітації використовують 3D або два 2D акселерометра, тобто 0 0 - ± 90 0 по нахилу і 0 0 - ± 180 0 по крену. У більшості випадків використання двох 2D пристроїв краще, ніж 3D, так як багато 3D акселерометри мають знижену продуктивність на Z-осі.

Ємнісний і термічний датчики

Ємнісний 3D акселерометр містить консольну балку і обчислює прискорення шляхом вимірювання сили тяжіння, яка виявляється на нього. Прискорення сили тяжіння призводить до вигинів і зміни позиції щодо двох нерухомих електродів. Це призводить до зміни ємності між електродами, яке буде пропорційно прискоренню.

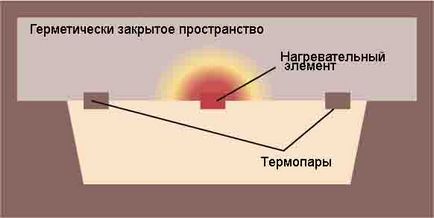

Термічний 2D акселерометр використовує монолітний підхід, який поєднує в собі датчик і електроніку на інтегральних мікросхемах, які герметично упаковуються. Мікросхема (малюнок вище) включає в себе нагрівальний елемент і пару термоелементів, підвішених над спеціально виготовленої поверхнею мікросхеми. Термоелементи вимірюють переміщення молекул газу, підігрітого для вимірювання прискорення. При прискоренні нагріті молекули починають рух в бік прискорення, а при стані спокою газ симетрично розподілений по нагревателю.

Ключові відмінності між ємнісними і термічними датчиками

Ємнісні датчики використовують консольну балку з рухомими частинами. За своєю природою вони мають широку смугу пропускання (> 5 кГц) з резонансною механічної частотою близько 2 кГц для low-g пристроїв використовуваних для виявлення і вимірювання нахилу. Коли енергія вібрацій більше, ніж може обробити датчик або знаходиться поблизу його резонансної частоти, може статися відсічення або резонанс самого датчика. У деяких випадках це може привести до великих зсувів постійного струму, особливо на осі Z, що унеможливлює отримання адекватного сигналу при високих вібраціях. Це один з основних недоліків ємнісних акселерометрів. Для компенсації великих вібрацій інженери застосовують різні методики, проте досить часто вібрації бувають настільки сильні, що це не приносить ефекту.

Найбільш поширений підхід пом'якшення вібрацій акселерометра - це його розміщення на гумових втулках, пружинах, амортизаторах і так далі. Іноді вдаються до використання менш чутливих пристроїв з більш жорсткими консольними балками, що дає можливість датчику витримувати великі резонансні частоти, а також більш сильні механічні удари і вібрації. Але ці методи приводять до збільшення вартості, зниження продуктивності, збільшення терміну проектування і зменшення надійності датчика.

Навіть якщо вдасться досягти зниження рівня вібрацій до допустимого, стає актуальним ще один недолік ємнісних пристроїв - накладення спектрів. Широка смуга пропускання датчика дозволяє більш високих частотах вібрацій впливати на якість вимірювання. Що б уникнути цього інженери змушені вдаватися до більш складних алгоритмів передискретизации і використовувати більш потужні мікропроцесори. Механічні удари і зіткнення також вносять свій негативний внесок у накладення спектрів і резонанс ємнісних датчиків. Механічний удар з високою магнітудою хоч явище і короткочасне, але містить в собі широкий діапазон частот. Якщо при ударі виникне частота близька до резонансної або резонансна, то станеться входження датчика в резонанс, і він буде показувати не точні дані.

Механічний удар, якщо він достатньо сильний, може викликати прилипання консольних балок ємнісних пристроїв (властивість надзвичайно малих структур). У разі прилипання вихід датчика весь час буде залишатися постійним. Також механічні удари можуть призводити до збоїв в калібрування (зміна нульового зсуву) і чутливості.

Термічні датчики використовують тепловий ефект для обчислення прискорення і нахилу, а це діє як фронтальний фільтр низьких частот, пом'якшувальний удари і вібрації. Це призводить до більш точному виміру кута нахилу та зменшення вживання обчислювальних потужностей від процесора.

Тепловий датчик поєднує в собі пристрій вимірювання та електроніку на одній мікросхемі, що, в свою чергу підвищує надійність і зменшує габарити.

Монолітна конструкція і відсутність кронштейнів теплових датчиків призводить до підвищеної ударної надійності. Завдяки відсутності рухомих частин теплові пристрої не виявляють дисперсії через удари і вібрацій, які можуть негативно вплинути на калібрування. Також теплові датчики не потрапляють в резонанс, забезпечують стійкість до вібрацій, не мають температурного гистерезиса.

Варто відзначити, що ємнісні пристрої вимірювання споживають значно меншу потужність і мають більшу перевагу при роботі з системами, які отримують живлення від акумуляторних батарей. Вони споживають на порядок менше енергії, ніж теплові датчики, які зазвичай мають потужність приблизно 3 мВт. Це викликано необхідністю генерації тепла всередині термічного вимірювального пристрою.