При експлуатації гідромолотів трапляються різного роду відмови в роботі, що призводить до необхідності виконання ремонту або якихось налагоджувальних робіт. Імовірність відмов збільшується при недотриманні вимог і рекомендацій керівництва по експлуатації гідромолота. Відмови можуть виникати також в залежності від конструктивних особливостей, застосовуваних матеріалів і технології виробництва. У найпростіших випадках ремонт може бути виконаний на будмайданчику, але в ряді випадків ремонт потрібно виконати в умовах майстерень, які мають у своєму розпорядженні необхідним технологічним обладнанням та кваліфікованими фахівцями.

Зустрічаються випадки, коли не вдається запустити гідромолот при першому включенні після навішування його на екскаватор. Перш за все слід перевірити правильність підключення до гідромолота ліній живлення - «натиск», «злив», переконатися, що гідромолот притиснутий до об'єкта роботи, а його інструмент вдвинут в буксу до упору, перевірити величину тиску в напірної лінії живлення, виміряти за допомогою гідротестера величину подачі гідронасоса базової машини. Якщо параметри насосної станції базової машини відповідають технічній характеристиці гидромолота і його підключення до гідросистеми виконано правильно, то новий гідромолот повинен працювати, так як кожен екземпляр гидромолота проходить випробування і обкатку на стенді заводу-виготовлювача.

Під час експлуатації гідромолота все його тертьові пари піддаються зносу: хвостовик інструмента - втулки інструменту, гільза-бойок робочого циліндра (або безпосередньо корпус циліндра), золотник - гільза розподільника. На величину зносу деталей сильно впливає чистота робочої рідини (масла) гідросистеми. При роботі на чистому маслі деталі гидрораспределителя як правило працюють весь термін служби гидромолота. Так, наприклад, в нашій компанії доводилося ремонтувати гідромолоти СП-62, випущені 25. 30 років тому, гідророзподільники яких не було необхідності замінювати новими.

Залежно від необхідного мінімального обсягу робіт для відновлення працездатності гидромолота його ремонт можна умовно класифікувати на поточний ремонт (економ класу), середньої складності і складний капітальний ремонт.

При ремонті економ класу замінюються зношені та пошкоджені деталі молота, які не впливають на робочий процес, тобто деталі не належать до основних деталей гідросистеми молота. До таких деталей можна віднести змінні інструменти, втулки інструменту, різні пальці, деталі кріплення, штуцери електроний шлангів.

При ремонті середньої складності проводиться діагностика молота на випробувальному стенді гидромолота і дефектовка деталей. При цьому, якщо контрштокі бойка не мають задирів і значного зносу, а на поршневий частини бойка мають легкі задираки і ризики, а так само ризики на дзеркалі робочого циліндра, то проводиться зачистка рисок і полірування цих поверхонь. Метою цієї операції є видалення виступів на поверхнях, що труться. Решта дрібні западини на дзеркалі робочого циліндра і на поршневий частини бойка не роблять істотного впливу на внутрішні перетікання масла між порожнинами циліндра, так як ці перетікання відбуваються тільки під час взводу бойка, а що залишилися западини тільки збільшують гідравлічні опору перетікання робочої рідини. Крім того при ремонті середньої складності замінюються всі рухомі і нерухомі ущільнення.

Капітальний ремонт гидромолота виконується в тих випадках, коли ремонт середньої складності недостатній для відновлення працездатності гидромолота. При капітальному ремонті гидромолота, як правило, виникає необхідність заміни бойка, гільзи робочого циліндра (якщо вона передбачена конструкцією гидромолота), направляючих втулок, в яких переміщаються штоки бойка. Рідше зустрічаються випадки, коли потрібно розточування отворів в буксе, в які монтуються втулки інструменту. У цих випадках зовнішній посадковий діаметр втулок виконується по фактичному діаметру букси після її розточення.

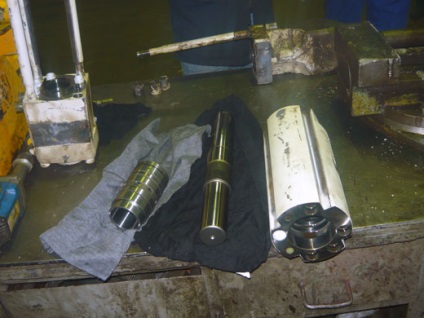

При складному ремонті вирішується питання про заміну найбільш відповідальною деталі гідромолота - бойка. Заміна бойка виконується при наявності задирів або слідів корозії контрштоках, при грубих глибоких задирах на поршневий частини. Якщо дзеркало робочого циліндра має задираки, то останні усуваються шліфуванням деталі, але при цьому діаметр робочого циліндра не слід збільшувати більш ніж на 0,5 мм. Може виявитися. що при шліфуванні може піти зміцнений поверхневий шар металу. У цьому випадку відновлення необхідних властивостей поверхневого шару робочого циліндра можливо за допомогою азотування або епіламірованія. Така обробка поверхні дозволить приблизно вдвічі знизити коефіцієнт тертя, що збільшує протизадирні властивості. Після відновлення геометричних характеристик робочого циліндра: допустимої овальними і неціліндрічності, досягнення необхідної величини шорсткості поверхні і її твердості, вимірюється фактичний діаметр циліндра з точністю до 10 мкм. На основі вимірів виготовляється новий бойок ремонтного розміру, що забезпечує необхідну величину зазору між дзеркалом робочого циліндра і поршневий частиною бойка. Новий бойок виготовляється з високолегованих сталей, що володіють високою прокаливаемостью і великий ударною в'язкістю при високій твердості. Зовнішні поверхні бойка шліфуються і поліруються. Крім того, при такому ремонті замінюються новими напрямні втулки бойка, які виготовляються з бронзи або із застосуванням бронзових вставок.

Іноді при капітальному ремонті потрібна заміна щік, в яких розміщується ударний блок гідромолота. Якщо гідромолот використовується на дробленні негабаритів гірських порід або руйнуванні залізобетонних конструкцій, то його щоки часто вдаряються об зруйнований матеріал. Нижні кінці щік сильно зношуються, а якщо в щоках є будь-які ознаки або вікна, які є концентраторами напружень, то при тривалій експлуатації в щоках можуть виникати тріщини. У деяких випадках вдається відремонтувати щоки шляхом глибокої оброблення тріщини і її заварки.

Ремонт середньої складності і капітальний ремонт виконується в умовах майстерень, оснащених необхідним технологічним обладнанням. Перед складанням всі старі, нові та відремонтовані деталі промиваються, продуваються стисненим повітрям і змащуються. Затягування всіх різьбових з'єднань повинна виконуватися динамометричним ключем відповідно до рекомендацій керівництва по експлуатації даної моделі гидромолота. Після заключних стендових випробувань гидромолота може бути виконана фінішна операція: грунтовка і фарбування гидромолота в спеціальній фарбувальній камері.

Наша компанія має великий досвід в ремонті будь-якої складності гідромолотів різних вітчизняних і зарубіжних моделей. Якість ремонту забезпечується наявністю необхідного технічного обладнання та кваліфікованими фахівцями.