Підходи до РЕМОНТУ СИЛОВОГО АГРЕГАТУ

Основна частина несправностей механічних вузлів і агрегатів в експлуатації виникає внаслідок процесів тертя, деформації елементів, старіння матеріалу деталей і т. Д Ці та інші процеси тягнуть за собою зношування і пошкодження деталей.

Процес зношування прийнято ділити на три періоди:

В процесі підробітки йде інтенсивний знос деталей, що труться, в результаті мікронерівності сполучених поверхонь зменшуються, зростає площа контакту, питомі навантаження знижуються, швидкість зносу сповільнюється і переходить в нормальний знос. Період нормального зносу характеризується відносно невеликим темпом зростання зазору в сполученні, однак після досягнення певного зазору швидкість зносу різко зростає, що свідчить про початок аварійного зносу. Експлуатація агрегату з аварійними зносу призводить до поломок, які неможливо відновити. В процесі експлуатації дуже важливо подвергнугь вузол ремонту до настання аварійних зносу, при цьому витрати на ремонт будуть значно нижче, ніж при ремонті агрегату з аварійними зносу.

До прийняття рішення про ремонт необхідно провести діагностику стану сполучення агрегатів. Як правило, діагностування ведеться за непрямими ознаками таким як: підвищений шум, вібрація, витрата масла, прорив картерних газів і ін. Для більш якісної діагностики агрегат необхідно розібрати, деталі промити, оглянути і виміряти. За результатами огляду та вимірів приймається рішення про продовження експлуатації без ремонту або про проведення ремонту. При цьому слід керуватися такими міркуваннями: якщо фактичні розміри деталей знаходяться в межах полів допусків, г «розв'язуваних даними Керівництвом, то продовження експлуатації агрегату без ремонту можливо; якщо ж розміри вийшли за допустимі поля допусків, то необхідний ремонт. Розширення полів допусків, що наводяться в цьому Посібнику, слід розуміти як можливість використання залишкового ресурсу вузла бп відновлення сполучень. У разі ремонту агрегату при відновленні сполучень розширення волею допусків понад номінальних не допускається. Технологію ремонту прийнято ділити на чотири основою етапу робіт:

• Ремонт і відновлення деталей;

• Збірка з попереднім контролем деталей надходять на складання:

Розбірно-мийні операції ведуть в декілька стадій:

• Зовнішня мийка агрегату:

• Подразборка агрегату на вузли;

• Розбирання вузлів на деталі;

• Мийка й очищення деталей.

Всі деталі перед контролем-сортуванням ретельно очистити від бруду і нагару, знежирити, промити і висушити.

Масляні канали та отвори в деталях прочистити, промити під тиском і продути стисненим повітрям. Деталі з алюмінієвих і цинкових сплавів не допускається промивати в лужних розчинах, що застосовуються для мийки сталевих і чавунних деталей, так як алюміній і цинк розчиняються в лугах.

У процесі контролю деталей обломи, тріщини, вм'ятини, раковини і інші пошкодження виявляють зовнішнім оглядом. У відповідальних деталей наявність тріщин перевіряють за допомогою дефектоскопа. Розміри деталей необхідно контролювати в місцях найбільших зносів. Зуби шестерень зношуються нерівномірно, тому при їх контролі слід заміряти не менше трьох зубів, розташованих приблизно під кутом 120 °. З огляду на необхідність гарантувати роботу зубчастих передач протягом всього міжремонтного пробігу відколи на зубах і викришування робочої поверхні зубів усталостного характеру не допускаються.

Складальні одиниці такі як: шатун з кришкою шатуна, блок циліндрів з кришками корінних підшипників, шестерні коробки передач і головної передачі можна розкомплектовувати. Решта складальні одиниці розкомплектовувати можна, але якщо прийнято рішення про продовження експлуатації сполучених елементів без ремонту, то їх розкомплектовувати недоцільно. У всіх випадках ремонту деталей зварюванням і наплавленням зварний шов не повинен мати шлакових включень, неперевірених ділянок, підрізів та інших дефектів. Після зварювання шов зачистити. Напливи металу усунути, щоб вони не заважали установці сполучених деталей.

Отвори з зношеної або пошкодженої різьбленням відновлюють нарізуванням різьби збільшеного ремонтного розміру, заваркою отворів з наступним нарізуванням різьби номінального розміру, постановкою ввертиш зі спіральними різьбовими вставками. Для ремонту різьбових отворів спіральними вставками випускається спеціальним комплект, до якого входять: вставки, свердла, спеціальні мітчики, ключі для закручування вставок, борідки для зрубування технологічного повідця.

Деталі, призначені для складання, повинні бути чистими і сухими. Різьбові з'єднання повинні бути без пошкоджень. Одноразові самоконтрящиеся різьбові кріпильні деталі повинні бути замінені на нові. У разі неможливості застосувати нові самоконтрящиеся деталі, при постановці старих необхідно їх додатково зупиняти від відвернення.

При складанні встановлювати нові прокладки і сальники Тертьові поверхні деталей при складанні змастити чистим маслом.

При постановці гумових сальників робочу поверхню манжети змастити щоб уникнути пошкодження при монтажі. При установці сальників з металевим корпусом 1-незлим під сальник змастити тонким шаром герметика.

За допомогою вимірювального інструмента проконтролювати перед складанням розміри деталей, що утворюють посадки.

При складанні деталей, що мають в сполученні рухливу посадку, повинно бути забезпечено їх вільне відносне переміщення, без заїдань. Втулки, кільця кулькових і роликових підшипників встановлювати за допомогою оправок. При запресовуванні підшипників зусилля не повинно передаватися через кульки або ролики. Інструменти для запресовування повинні упиратися запресовуються кільце. Зусилля запресовування має збігатися з віссю підшипника щоб уникнути перекосу колії.

Якщо за умовами зборки установка відповідальних деталей проводиться ударом молотка, необхідно застосовувати оправлення і молотки з кольорових металів, пластмаси, гуми, а також пристосування для запресовування деталей.

Шпонки повинні бути щільно посаджені в шпонкові пази валів за допомогою молі! Ка або оправлення з кольорового металу. Люфт шпонок в пазах валів не допускається.

Шпильки повинні бути загорнуті в різьбові отвори щільно без люфту. Деталі повинні вдягатися на шпильки вільно. Підгинання шпильок при установці на них деталей не допускається, кріплення вузла або деталі декількома гайками або болтами повинно проводитися рівномірно але периметру - спочатку попередньо, а потім остаточно. Всі гайки або болти одного з'єднання повинні бути затягнуті одним обертовим моментом.

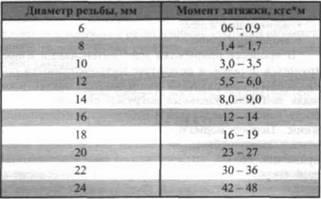

Моменти затягування різьбових з'єднань, якщо вони спеціально не обумовлені в технічних умовах, визначаються в залежності від діаметра різьби відповідно до таблиці, наведеної нижче,

Таблиця 3.4 Моменти затягування різьбових з'єднань

Болт повинен виступати з гайки (крім особливо обумовлених випадків) на дві - три нитки різьблення.

Шплінти не повинні виступати з прорізів гайок. Кінці шплінтів повинні бути розведені і відігнуті

-Один на болт, а інший на гайку.

Трубки паливопроводу і приводу гальм при складанні попередньо продути стисненим повітрям і прокатати кулькою меншого діаметру.

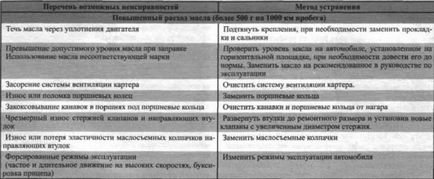

Основні несправності двигуна ланоса і Сенсу, їх причини та способи усунення.