4.6. Регулювання поплавкового механізму

Регулювання поплавкового механізму - одна з найважливіших операцій з обслуговування карбюратора. Якщо цей механізм працює нечітко або не забезпечує оптимальний рівень палива в камері поплавця, не можна добитися нормальної роботи інших систем карбюратора навіть при їх повній справності.

Карбюратори типу «Солекс» не мають пристроїв візуального спостереження за рівнем палива без їх розбирання, як це було передбачено на більш ранніх моделях карбюраторів, наприклад К-126. Тому рівень контролюють і регулюють непрямим способом, оцінюючи взаємне розташування елементів поплавкового механізму і змінюючи його в заданих межах.

Поплавковий механізм регулюють при знятої кришці карбюратора (див. Розділ 4.4 «Зняття і установка кришки карбюратора») в три послідовних стадії. Перед початком регулювання переконайтеся, що кронштейн поплавців вільно, без заїдання гойдається на осі, а на його язичку, що впливає на голку паливного клапана, немає вм'ятин і забоїн. При необхідності усуньте ці несправності шліфуванням язичка і осі «нульовий» наждачним папером.

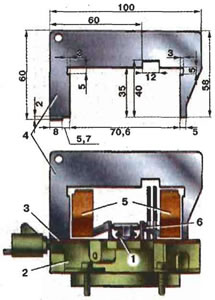

На першій стадії відрегулюйте взаємне положення поплавців на кронштейні і правильність їх розташування щодо елементів камери поплавця і кришки карбюратора. Якщо положення поплавців буде відрізнятися від необхідного, домогтися оптимального рівня палива не вдасться. Наілучшего.результата досягають, якщо попередньо виготовити з будь-якого щільного матеріалу (пластмаса, листовий метал або хоча б товстий картон) шаблон, розміри якого показані на рис. 23.

Мал. 23. Регулювання положення поплавців за допомогою шаблону: 1 - паливний клапан; 2 - кришка карбюратора; 3 - прокладка кришки; 4 - шаблон; 5 - поплавки; 6 - кронштейн поплавців

Встановивши кришку 2 карбюратора разом з прокладкою 3 поплавками 5 вгору на рівну горизонтальну поверхню, перпендикулярно їй прикладіть шаблон 4 в зоні розташування найвищих точок поплавців, як це показано на цьому ж малюнку. Між шаблоном і поплавками по контуру повинен бути рівномірний зазор 1 мм. У протйвном випадку добийтеся правильного положення поплавців, обережно підгинаючи в потрібну сторону важелі їх вильчатого кронштейна 6. При відсутності шаблону, підгинаючи важелі в вертикальному напрямку, спочатку добийтеся однакового зазору між кожним поплавком і прокладкою кришки при будь-якому положенні кронштейна; а потім, підгинаючи важелі в горизонтальному напрямку, розташуйте поплавці приблизно над центрами відбитків верхніх кромок секцій поплавцевої камери на прокладці кришки карбюратора. Після ретельного виконання цієї стадії регулювання поплавці НЕ будуть зачіпати за стінки камери поплавця і, що не менш важливо, будуть завантажені в паливо на однакову глибину.

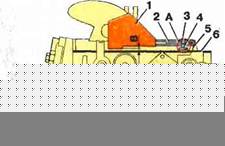

На другій стадії. не змінюючи положення кришки, відрегулюйте зазор В (рис. 24) між нижніми виступами поплавців 1 і щільно притиснутою до кришки 7 прокладкою 6 при закритому паливному клапані 4 і втопленому демпфуюча кульці його голки. Зазор повинен бути (2,1 ± 1,0) мм. Регулюйте зазор, обережно підгинаючи викруткою язичок 3 кронштейна 2 поплавців, і контролюйте його набором плоских щупів.

Мал. 24. Схема регулювання рівня палива: 1 - поплавок; 2 - кронштейн поплавців; 3 - язичок кронштейна; 4 - паливний клапан; 5 - обмежувач ходу поплавців; 6 - прокладка кришки; 7 - кришка карбюратора; 8 - шпилька; 9 - повірочна плита; В - контрольований розмір

Для того щоб перевірити правильність проведення перших двох стадій регулювання, встановіть кришку карбюратора вертикально, паливними штуцерами вгору. При цьому язичок кронштейна повинен тільки злегка торкатися демпфуючого кульки голки клапана, не занурюючи його. У цьому положенні кришки площину язичка повинна бути перпендикулярна осі голки клапана, а лінії від роз'ємів прес-форм на бічних поверхнях поплавців повинні бути приблизно паралельні площині кришки. Порушення цих вимог свідчить про неправильному виконанні двох перших стадій регулювання або про несправності запірної голки клапана, викликаної западанием її демпфуючого кульки. Якщо немає можливості відразу замінити клапан, можна тимчасово відрегулювати з прийнятною ступенем точності положення поплавців, орієнтуючись тільки на паралельність ліній роз'ємів від прессформ, не звертаючи уваги на що вийшов в результаті зазор між поплавками і прокладкою кришки.

На третій стадії переверніть кришку горизонтально, поплавками вниз і відрегулюйте повний хід голки клапана у відкритому положенні. Хід повинен бути близько 2 мм, що відповідає зазору 15 мм між поплавками і притиснутою до кришки прокладкою. При необхідності відрегулюйте зазор підгинанням обмежувача 5 ходу поплавців, що впирається в сідло клапана.

Процес регулювання рівня палива в карбюраторі ДААЗ-1111 через його конструктивних особливостей дещо відрізняється. Установчі розміри поплавця і паливного клапана перевіряють і регулюють окремо.

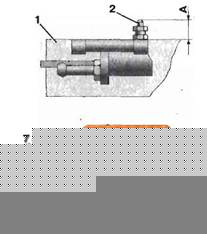

Знявши кришку карбюратора, переверніть її паливним клапаном вгору і виміряйте штангенциркулем величину виступання А (рис. 25) голки клапана 2 над площиною кришки 1, яка повинна становити 10,0-10,2 мм.

Мал. 25. Схема регулювання рівня палива в карбюраторі ДААЗ-1111: 1 кришка карбюратора; 2 - паливний клапан; 3 - поплавок; 4 - установча поверхню повірочної плити; 5 - установча поверхню поплавця; 6 - язичок кронштейна поплавця; 7 - обмежувач ходу поплавця; А, В, С - контрольовані розміри

Якщо ця величина значно відрізняється від зазначеної, замініть клапан в зборі, так як він не має регулювальних елементів. Потім акуратно вийміть з корпусу карбюратора поплавок разом з віссю, попередньо вийнявши з пазів корпусу держатель осі, і встановіть поплавець, як показано на рис. 25, на рівну поверхню (наприклад, на перевірочну плиту). Спочатку виміряйте штангенциркулем відстань З від настановної поверхні 4 плити до центру осі поплавка - воно повинно бути 6,9-7,0 мм. При необхідності відрегулюйте відстань С. підгинаючи кронштейн поплавця. Потім виміряйте штангенциркулем або калібром (можна використовувати хвостовик свердла) відстань В від поверхні плити до язичка 6, яке повинна становити 2,0-2,2 мм. Це відстань регулюйте, підгинаючи язичок 6 і не змінюючи положення кронштейна. Для того щоб проконтролювати правильність регулювання рівня палива, встановіть на місце поплавок і кришку карбюратора з прокладкою. Закріпіть кришку двома гвинтами, не затягуючи їх; підключіть до штуцера кришки шланг подачі палива і наповніть камеру поплавця бензином за допомогою важеля ручного підкачування паливного насоса. Від'єднайте шланг подачі палива і зніміть кришку карбюратора. Виміряйте хвостовиком штангенциркуля відстань від рівня палива до верхньої кромки камери поплавця. Воно повинно складати 22-24 мм.

Після закінчення регулювання поплавкового механізму скористайтеся тим, що кришка карбюратора знята, і перевірте герметичність паливного клапана. Для цього встановіть кришку поплавками вгору так, щоб паливний клапан закрився (у карбюратора ДААЗ-1111 притисніть голку клапана пальцем), герметично закрийте пальцем отвір штуцера повернення палива (при його наявності) і щільно вставте в отвір штуцера подачі палива наконечник попередньо стиснутої гумової груші. Якщо клапан герметичний, при відпуску груша не менше 10 з повинна зберігати стислу форму, не розпрямляючись. Якщо потім перевернути кришку поплавками вниз, груша негайно повинна прийняти початкову форму, що свідчить про відсутність зависання голки клапана і його повному відкритті.

Якщо регулювання поплавкового механізму не дає бажаного результату, а паливний клапан герметичний, то найбільш імовірною причиною підвищеного рівня палива може бути невідповідність маси поплавців номінальної.

Маса пустотілого латунного поплавка карбюратора ДААЗ-1111, що становить 7,31-8,01 г, може в експлуатації збільшитися при попаданні всередину бензину через втрату герметичності, що можна усунути пайкою. Маса монолітних пластмасових поплавців інших карбюраторів типу "Солекс" може виявитися завищеною спочатку при порушенні технології виготовлення, особливо підприємствами, що випускають їх в якості запасних частин. Єдиний вихід із цього становища - заміна поплавків новими номінальною масою не більше 6,23 м