Конструкція різних видів конвеєрів

Гвинтовий (шнековий) конвеєр складається з жолоба і розташованого в ньому архимедова гвинта; застосовується для сипучих речовин.

Канатний конвеєр складається з жолоба і (дротяного, кільцевого) каната, на якому закріплені металеві диски, рушійні неабразивних матеріал (наприклад, кам'яне вугілля) всередині жолоба.

Качающийся конвеєр застосовується для дрібних об'єктів, що котяться або ковзають по похилій хитається поверхні.

Ковшовий конвеєр грузонесущим органом конвеєра є ковші, вісь підвісу яких проходить по середній точці, що дозволяє їм гойдатися; для транспортування сипучих матеріалів (вугілля, щебеню, шлаку, клінкеру) ковші встановлюються з перекриттям без зазорів, на відміну від механізмів для перевантаження самопливом, по типу норії.

Пластинчастий конвеєр грузонесущим органом конвеєра є пластини ланцюгової пластинчастий конвеєр складається з двох паралельних ланцюгів, з'єднаних між собою пластинами спеціальні пластикові або нержавіючі ланцюги

Пневматичний конвеєр. Конвеєр, тяга якого забезпечується потоком повітря, складається з трубки і переміщуються по ній закритих контейнерів, щільно прилягають до стінок; сипучий матеріал переміщається в потоці повітря як суспензія.

Роликовий конвеєр складається із закріплених на каркасі роликів, окремі ролики можуть приводитися в рух, або весь каркас розташований з нахилом, як у випадку з гравітаційним роликовим конвеєром; застосовується для великих твердих об'єктів

Скребковий конвеєр складається з жолоба і переміщують по ньому сипучий матеріал скребків, що кріпляться зазвичай на кільцевій ланцюга; розвантаження може здійснюватися як в кінці конвеєра, так і через отвори в жолобі.

Возовий конвеєр застосовують для переміщення зібраних і зварюються вузлів в поточних лініях. При підлоговому виконанні тележечного конвеєра доцільне використання платформ візків для монтажу на них складально-зварювального оснащення.

Кроковий конвеєр застосовують для переміщення зібраних і зварюються вузлів в поточних лініях. При підлоговому виконанні тележечного конвеєра доцільне використання платформ візків для монтажу на них складально-зварювального оснащення [3, 4].

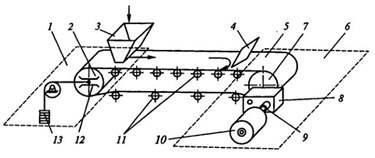

Стрічкові конвеєри застосовують для переміщення сипучих вантажів на агломераційних фабриках, в доменних цехах металургійних заводів, на теплових станціях (рис. 1).

Між барабанами 2 і 7 натяжна 1 і приводний 6 станцій розташована гнучка стрічка 5. Барабан 2, вісь якого може переміщатися в направляючих 12, під дією вантажу 13 створює попереднє натяг стрічки. Це натяг забезпечує передачу без прослизання тягового зусилля від барабана приводної станції.

Щоб виключити провисання верхнього робочого і нижньої холостої віток стрічки, вздовж траси встановлюють підтримувальні ролики 11. барабан приводної станції через редуктор 8 з'єднаний з двигуном 10.

Для згладжування можливих ударів в процесі пуску і гальмування вали двигуна і редуктора з'єднують пружною муфтою 9. Вантаж, подається на стрічку через завантажувальну воронку 3 і вивантажується плужком 4.

Довжина стрічкового конвеєра може досягати 2 ... 3 км при швидкості руху стрічки 1,5 ... 3 м / с і ширині стрічки 2 м. Такий конвеєр може забезпечити продуктивність 700 т / ч.

Стрічкові конвеєри застосовуються не тільки для транспортування вантажу в горизонтальній площині. При переміщенні з кутом нахилу більше 20 °, коли можливо осипання вантажу, встановлюють стрічковий скребковий конвеєр.

Для перевезення людей різновид конвеєра - ескалатор. Несе орган в ескалаторах - замкнута ланцюг, що охоплює зірочки приводний і натяжна станцій і забезпечена ступенями.

Поточні лінії машинобудівних і автомобільних заводів обладнані підвісними конвеєрами. Вантажозахоплювальні пристосування шарнірно приєднані до катків, що рухаються по монорельсу. Тягове зусилля ковзанок повідомляється від двигуна ланцюгом через зірочку приводної станції.

Різновид підвісного конвеєра - канатну дорогу - використовують як транспортний засіб для пасажирських і вантажних перевезень.

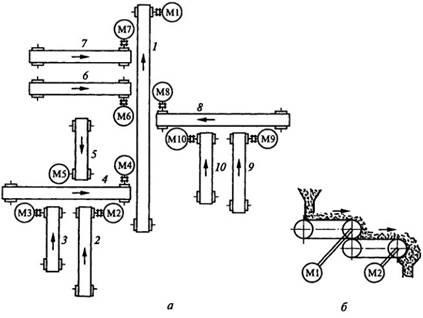

Роль монорельса в такій дорозі виконує канат, підвішений на спеціальних опорах. Тягове зусилля від двигуна до грузонесущим пристосуванню повідомляється за допомогою додаткового канату приводний і натяжна станцій канатної дороги. Часто виробничий процес обслуговує група конвеєрів, об'єднаних загальним технологічним циклом в єдину поточно-транспортну систему (ПТС), наприклад процес сумішоутворення в металургійному виробництві (рис. 2). У ПТС конвеєри можуть утворювати кілька паралельних (конвеєри 2 і 3, 6 і 7, 9 і 10) або послідовних (5, 4, 1) ланцюгів. При цьому рух тягнуть органів конвеєрів повинно бути строго узгодженим, в іншому випадку може виникнути порушення технологічного процесу, що приведе до зниження якості продукції, що випускається. Щоб уникнути цього при пуску ПТС або її зупинці включення двигунів конвеєрів повинно проводитися в певній послідовності. Так, в схемі, представленої на рис. 2, а, першим повинен включатися двигун М1, а потім М4, М8, М2, М3, М5, М9, М10, М6, М7. Зупинка ПТС без освіти завалу і збереження постійного вмісту компонентів забезпечується, якщо двигуни будуть відключатися в послідовності М3, М5, М2, М4, М9, М10, М8, М6, М7, М1.

На трасах великої протяжності використовується ПТС з послідовно розташованими конвеєрами (рис. 2, б).

Конвеєри в залежності від їх призначення і області застосування можуть експлуатуватися в різноманітних умовах, в тому числі вкрай несприятливих: на відкритому повітрі, на висоті над рівнем моря, що перевищує 1000 м (стрічкові конвеєри гірничодобувних підприємств, високогірні канатні дороги), а також в приміщеннях, містять пари активних речовин і характеризуються підвищеною вологістю, забрудненістю, високою температурою навколишнього середовища (фарбувальні і сушильні лінії, термічні цехи). Це визначає необхідність використання для даної групи механізмів електрообладнання, за типом і виконання задовольняє перерахованим умовам. До нього пред'являються жорсткі вимоги з безпеки і простоті обслуговування, надійності роботи. Це в першу чергу відноситься до приводних двигунів, які, як правило, повинні мати закрите виконання і володіти підвищеним пусковим моментом.

Режим роботи приводних двигунів конвеєрів - тривалий з рідкісними пусками і зупинками при діапазоні регулювання швидкості, що не перевищує 1: 2, 1: 3 [1].

Основні положення по автоматизації конвеєрного транспорту

У різних галузях промисловості широко впроваджено центру-лізованних автоматизоване управління процесами пуску-зупинки конвеєрних ліній із забезпеченням автоматичної захистів від аварій. В ос-нову централізації управління покладено принцип автоматичного пуску конвеєра в лінії в послідовності, зворотної руху вантажопотоку, з контролем моменту пуску кожного конвеєра по швидкості попереднього і зупинки конвеєрної лінії одночасним відключенням аварійного конвеєра і всіх наступних, що доставляють вантаж на аварійний.

Подальше якісне вдосконалення автоматизації конвеєрних ліній повинно розвиватися в напрямку підвищення централізації управління на базі використання спеціалізованих ЕОМ і мікроконтролерів, що дозволить підвищити оперативність управління за рахунок обра-лення великого обсягу інформації про роботу конвеєрів, причини аварійних ситуацій, вести роботу конвеєрів в оптимальних режимах, пов'язаних з роботою очисних вибоїв або інших джерел вантажопотоку.

Автоматизація конвеєрного транспорту передбачає оснащення засобами автоматичного контролю і захисту кожного конвеєра і управління, як окремими конвеєрами, так і всією лінією.

Під автоматизованою конвеєрною лінією розуміється така лінія, конвеєри якої об'єднані спільною системою управління, забезпечую-щей дотримання необхідних блокувань і захистів, а також автоматиче-ську реалізацію законів пуску, зупинки і дозапуска конвеєрної лінії.

Основними факторами, що впливають на процес автоматизації конвеєрних ліній, є: різноманітність технологічних схем конвеєрних ліній по конфігурації, довжині, числу конвеєрів і відгалужень; разнотіп-ність конвеєрів по їх технологічним призначенням, проізводітельнос-ти, конструктивним виконанням, довжині і динамічними характеристиками; різнотипність приводів конвеєрів за кількістю і типом двигунів і т.д.

Системи автоматизації конвеєрних ліній з урахуванням сучасного рівня вдосконалення конвеєрів повинні володіти функціональними можливостями, що забезпечують:

- управління конвеєрною лінією з пульта управління;

- автоматичний пуск конвеєрів в лінії в напрямку проти вантажно-потоку за допомогою пускового пристрою;

- можливість, як вибору, так і роздільного пуску будь-якого маршруту розгалуженої конвеєрної лінії;

- автоматичну подачу звукового попереджувального сигналу перед пуском конвеєрної лінії;

- при запуску окремих маршрутів розгалуженої конвеєрної лінії подачу звукового сигналу тільки по цьому маршруту;

- можливість до запуску частини конвеєрної лінії при інших робо-танучих конвеєрах;

- автоматичний контроль швидкості руху стрічки або скребковий

ланцюга конвеєра;

- включення на пуск кожного наступного конвеєра тільки після дос-тижения попереднім конвеєром заданої швидкості;

- включення додаткових маршрутів без зупинки працюють: включення системи зрошення тільки на працюючому конвеєрі і при наявності на ньому вантажу;

- оперативне відключення всієї конвеєрної лінії з пункту управління;

- автоматичний вік схеми в початкове положення після оператив-ного відключення з пункту управління;

- екстрене припинення пуску і екстрену зупинку будь-якого конвеєр-ера з будь-якої точки по його довжині;

- автоматичне блокування роботи конвеєра при наступних порушеннях: відсутності сигналу про досягнення заданої швидкості при пуску, зниженні швидкості під час роботи несе полотна або тягового ланцюга до 75% номінальної при несправності приводу конвеєра, неприпустимому пе-регрева приводних барабанів, масла в Турбомуфти; сході стрічки в бік; завалі місць перевантаження і несправності ланцюгів управління і контролю:

- можливість накладення гальм при оперативному та аварійному отклю-ченіі стрічкових конвеєрів тільки при швидкості стрічки менше 0,5 м / с;

- для конвеєрів з автоматичною натяжна станцією при зниженні швидкості стрічки до 75% номінальної включення натяжної станції на збіль-личение натягу стрічки;

- екстрене відключення конвеєра з накладенням гальм в момент від-ключении конвеєра або при обриві стрічки або ланцюга, при екстреному пре-кращения пуску або екстреної зупинці конвеєра з будь-якої точки по його довжині, при завалі перевантажувального пристрою і перевищенні номінальної швидкості стрічки на 8% для конвеєрів , що встановлюються на похилих ви-ництва;

- сигнал аварійного або екстреного відключення конвеєра, зберігаються до ручної деблокування його за місцем аварії у всіх випадках, крім завалу перевантажувального пристрою або сходу стрічки;

- одночасне автоматичне відключення всіх конвеєрів, транспор-тірующіх вантаж на зупинений конвеєр;

- відключення системи зрошення при зупинці конвеєра;

- блокування, яка не допускає повторне включення зупинився через аварію конвеєра, без ручного повернення системи захисту в початковий стан;

- блокування, що забороняє запуск конвеєрної лінії при відсутності можливості прийому вантажу в місці розвантаження;

- можливість перекладу на місцеве управління будь-якого конвеєра лінії без порушення процесу автоматизованого управління іншими конвеєрами;

- сигналізацію на пульті управління про кількість конвеєрів, які працюють в лінії, маршруті;

- сигналізацію на блоках управління про несправному стані і причи-ні несправності конвеєра;

- інформацію про стан конвеєрної лінії в систему оперативного диспетчерського контролю та управління шахти.

Для вантажно-людських конвеєрів, передбачаються додаткові вимоги: попереджувальна си-ція у місць сходу людей з стрічки; аварійне відключення конвеєра при проїзді людиною місця сходу і при перевищенні швидкості стрічки; неможливе вість включення конвеєра при відсутності або несправності сбраси-вающего щитка, а також повторного включення конвеєра до моменту руч-ної деблокування при його екстреному відключенні; неможливість включе-ня механізмів, що подають вантаж на конвеєр; відключення системи зрошена-ня і контроль рухомих майданчиків сходу.

В даний час для управління конвеєрами і конвеєрними лініями в промисловості застосовуються як окремі пристрої контролю технологічних параметрів конвеєра, так і комплексна апаратура автоматизації конвеєрних ліній. Для реалізації вимог до автоматизації ПТС розроблені різні датчики і апарати [7].

Як приклад промислового приводу наведена схема на основі перетворювача частоти CIMR-F7 фірми OMRON-YASKAWA (Рис.3):

Режими управління / діапазон регулювання

векторне без датчика зворотного зв'язку / 1: 100

векторне з датчиком зворотного зв'язку / 1: 1000

гальмування з підвищеним ковзанням