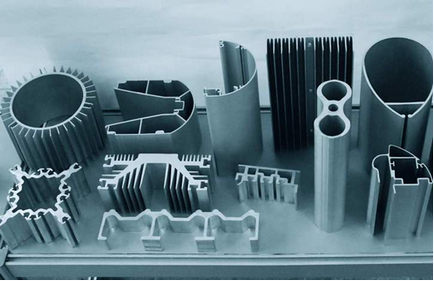

Найбільш поширеним при виробництві напівфабрикатів з алюмінієвих сплавів є процес пресування (пресування). Процес обробки металу тиском, який відрізняється тим, що деформація відбувається під дією пресуючих, або інакше стискають сил, називається пресуванням. Пресуванням можна отримати вироби великої довжини, будь-якої форми і досить точними розмірами поперечного перерізу, а також поверхнею високої якості. Прес-виріб будь-якої конфігурації називають профілем.

Процес пресування.

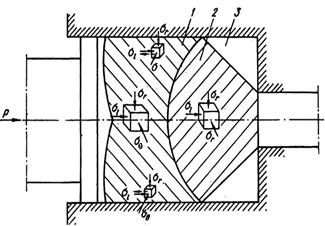

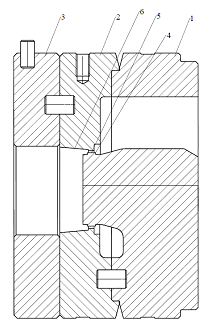

Сутність процесу пресування полягає в доданні металу певної форми шляхом видавлювання його в зазор, утворений робочим інструментом (рисунок 1)

-зона пластичного деформування (1),

-обжимаються область самої пластичної області (2),

- незмінні області (так звані «мертві» зони) (3). При самому процесі пресування пластична область заповнює практично весь повний обсяг самої заготовки, але основна (головна) частина деформування металу змінюється в пластичної зоні обжимаються частини преса.

Основну роль в закінченні металу при пресуванні бере на себе перепад температур, між самим металом, що піддаються пресуванню і боковинами інструменту, по всьому перетину тіла, що деформується.

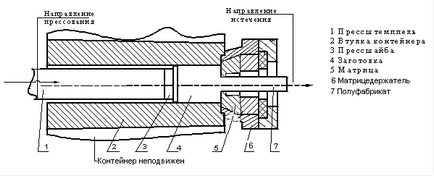

Основним робочим інструментом, застосовуваним при пресуванні є контейнер, прессштемпель (пуансон), прессшайбою, матрицетримач, матриця.

Лита заготівка, що має форму круглого циліндра і нагріта до певної температури, поміщається в приймач преса (контейнер). З одного кінця контейнера в спеціальний матрицетримач 6 встановлюється матриця 5, яка має отвір, відповідне перетину пресованого виробу 7. з іншого кінця у втулку контейнера 2 входить прессштемпель 1 (пуансон), який передає через прессшайбою тиск преса на литу заготовку 4 і змушує метал витікати з отвору в матриці, в результаті чого утворюється пресоване виріб. (Рисунок 2)

Вибір методу пресування.

Для вибору методу пресування стосовно до пресування виробів з алюмінієвих сплавів виділяються три основні ознаки:

- вид (конфігурація) пресованого виробу,

- характер переміщення литої заготовки щодо контейнера,

- вид інструменту та інструментального налагодження (збірки), використовуваної при пресуванні незважаючи від зміни в самому просторі спеціального контейнера, матриці за основу взято переміщення металу щодо стінок даного контейнера, не рахуючи незначних областей поблизу самої матриці, які називають «мертвою» зоною, де пересування металу немає.

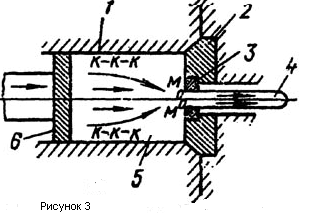

- пресується виріб (4);

-злиток металу (5);

Перебіг металу в процесі самого пресуванні відрізняється істотною нерівномірністю, визначає яку режим обробки (температурним режимом, витяжкою, швидкістю самої деформації), присутністю контактного безпосереднього тертя і властивостями самого матеріалу, які суттєво впливають на весь хід процесу.

Для пресування профілів використовується прямий метод пресування через плоскі матриці і без змащення контейнера, так як. необхідність отримання поверхні високої якості вимагає застосовувати таку технологію, яка виключала б появу будь-яких дефектів на поверхні виробів

При безпосередньо прямому пресуванні протягом усього пересування матеріалу (металу) необхідно долати істотне тертя з боків контейнера, внутрішньої частини поверхні самої матриці і безпосередньо поверхні вихідний частини очка. Перераховані вище фактори викликають нерівномірне протікання матеріалу (метал) з самого очка матриці (рис. 3). Ця нерівномірність пояснюється тим, що поперечний переріз прес-вироби, як правило, відрізняється від заготівлі, і різні її частини, тому видавлюються неоднаково. Особливості закінчення металу при пресуванні прямим методом.

Шари заготовки, що знаходяться перед порожниною каналу матриці, відчувають менший опір руху, ніж ті її шари, які розташовані далі від поздовжньої осі каналу; периферійні шари заготовки проходять більший за довжиною шлях, ніж центральні. Впливає на закінчення металу і контакт литої заготовки зі стінками контейнера. Цей контакт може внаслідок впливу тертя також затримувати рух периферійних шарів і навіть призводити до деякого їх захолажіванію, якщо температура контейнера нижче температури заготовки.

Нерівномірне по перетину литої заготовки температура викликає неоднакове розподіл величини опору деформації, що в свою чергу призводить також до збільшення нерівномірності закінчення металу. В результаті в випрессованного заготівлі утворюються обсяги металу, витікання яких неоднаково, а це в значній мірі може вплинути на якість готової продукції.

На зовнішніх поточних шарах металу (литої заготовки) часто накопичуються різні забруднення (неметалеві частинки, сторонні з'єднання) і в міру випрессовкі металу вони затримуються в загальмованою (мертвої) зоні і не потрапляють через матрицю в метал прес-вироби. так як після закінчення процесу пресування залишилася в контейнері скупчилася частина металу, звана прессостатком. видаляється у відходи.

У міру випрессовкі литої заготовки відбуваються зміни і в центральних її шарах. в них внаслідок видавлювання металу заготовки з неоднаковими швидкостями по перетину (швидкості металу в центрі вищі, ніж на периферії) утворюється порожнина або рихлоти, яка в кінці пресування може перейти в прес-виріб. Ця порожнина або рихлоти металу в прес-виробі називається прес-утяжіни. і яка повинна бути видалена у вигляді відрізків після закінчення процесу пресування. щоб не потрапити в придатне виріб.

Прес-виріб по мірі видавлювання заготовки виходить з матриці і пересувається по столу преса. Після закінчення пресування воно відрізається від прес-залишку і передається на подальшу обробку. Після цього цикл пресування повторюється. Циклічність, тобто переривчастість - недолік процесу пресування.

Інструмент для пресування.

Комплектація інструменту для пресування в своєму складі має: Основний інструмент

- контрольні прес-шайби і т.п.

Як головна частина пресового комплекту інструменту, вона являє собою саму основну і найбільше зношується частина комплекту інструменту. Матриця допомагає сформувати контур пресованого виробу і забезпечує відповідність його заданих розмірів і поверхневе якість.

За типом матриці бувають: суцільні (незамкнений контур профілю),

- порожніми (замкнутий контур профілю, має порожнину).

Матричний пакет складається з матриці і підкладки (суцільний) або розсікача, матриці і підкладки (порожнистий), який встановлюється в інструментальну касету, притискається втулкою контейнера і замикає порожнину втулки з алюмінієвої частиною заготовки.

Головні частини матриці:

-частина заходная,

Робочий поясок каналу самої матриці є елементом матриці, за допомогою якого йде управління процесом оброблюваного металу методом зміною його по висоті, і, звичайно, зміною кута його нахилу до поздовжньої осі самої матриці.

Головний показник оптимальності самої матриці полягає в тому, що для виготовлення профілю з прямолінійним перетином і певними і запланованими геометричними розмірами, швидкості протікання матеріалу (металу) різних частин одержуваного профілю можуть і повинні бути практично однаковими.

Відзначимо деякі фактори, які будуть впливати на розподіл самих потоків матеріалу (металу) при виготовленні самих профілів:

-місце розташування каналу (їх може бути декілька) на дзеркалі самої матриці,

-геометрія робочого паска,

-розмір паска і т.д.

Габаритні розміри виготовлених профілів і відповідно розміри каналу самої матриці відрізняються в зв'язку з тепловим збільшенням (розширенням) профілів і самої матриці і незначного зменшення перетину профілів при зниженні температури до повного охолодження і коригування методом розтягування, тобто так званого "утягіванія" найменш великих частин профілю до найбільш великим, а також пружної деформації комплекту матричного інструменту.

Для підвищення твердості і зносостійкості, а так само збільшення життєвого циклу матриці їх піддають хіміко-термічній обробці, тобто проводиться обробка робочих поверхонь матриці шляхом впливу на них азотом в умовах підвищених температур (азотування).

Обслуговування та підготовка матриць до роботи є найважливішим фактором для отримання вимог щодо якості та геометричних характеристик профілю. Багаторазове використання матриць дозволяє оптимізувати витрати на виробництво профілів.