Газовідводи і купол печі. Зона купола печі ослаблена отворами для монтажу засипного апарату, газовідводів і інших пристроїв, які посилюються, наприклад, отвір для монтажу засипного апарату - за рахунок установки опорного кільця колошника, що забезпечує необхідну жорсткість, щоб запобігти змішання осі засипного апарату щодо осі доменної печі через механічних або термічних навантажень.

Купол печі (рис. 7.1) футерують сталевими або чавунними футеровочними плитами, виконаними по формі купола, жаростійким торкрет-бетонному

Муллітокремнеземні теплоізоляційними волокнистими виробами. Зазори між футеровочними плитами забивають чавунної замазкою. Кріплять плити клиновими затяжками, зазвичай з купола виводиться чотири овальних газоотвода з сумарною площею до 0,4. 0,5 площі перетину колошника, щоб точковий відбір не перекручував газорозподіл в печі. Перетин газопроводів стає круглим і зменшується до 0,25. 0,3 площі колошника. Через обмеження висоти купола печі перетин газоотвода роблять овальним з великою горизонтальною віссю. На великих печах іноді встановлюють вісім газодоотводов.

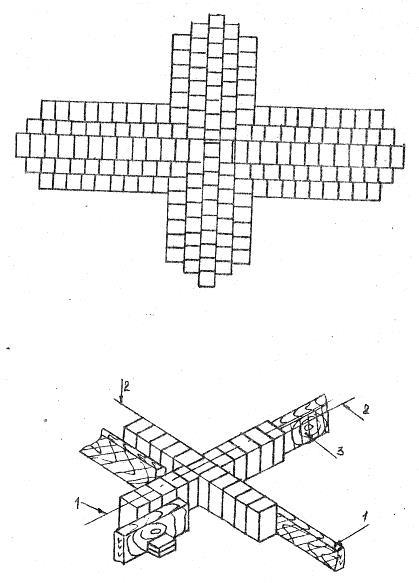

Конфігурація газовідводів залежить від їх числа і відстані між піччю і пиловловлювачем (рис. 7.2). Щоб уникнути нерівномірного відбору газів з печі з'єднання газовідводів має бути симетричними; кути газовідводів повинні бути більшими ніж кут природного укосу пилу, щоб запобігти їх заростання. Відстань між вертикальними ділянками висхідних газопроводів і похилими газопроводами має забезпечити можливість монтажу засипного апарату укрупненими блоками.

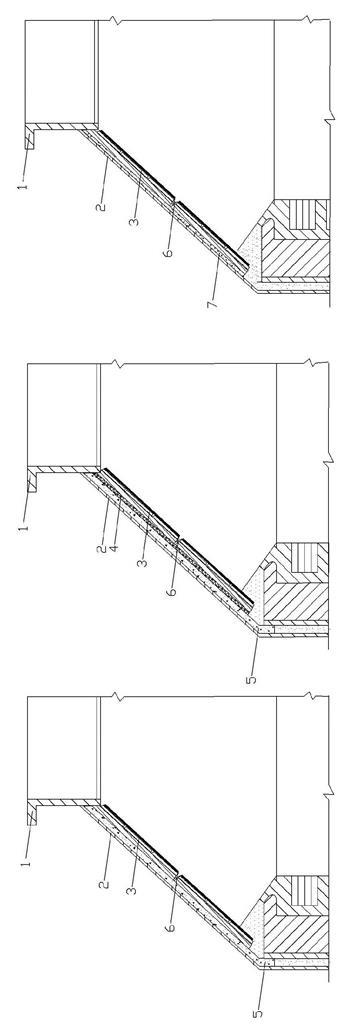

Мал. 7.2. Схема газовідводів доменної печі.

1 - купол печі; 2 - вісь доменної печі; 3 - висхідні газопроводи; 4 - свічки газовідводів; 5 - похилі газовідводи.

Футеровку газопроводів, за винятком місць перегинів сполучення, виконують з шамотних виробів марки ШБ на шамотогліністом-цементному розчині впритул до кожуха. Футеровку виконують окремими ділянками довжиною 1,5. 1,65 м з опертям на сталеві кільця, приварені до кожуха. Місця перегинів і сполучень, які відчувають найбільший знос, футерують сталевими плитами або кам'яним литтям. Газопроводи з'єднуються попарно в свічки, і в їх найвищій точці встановлюють газовипускние клапани.

При роботі на підвищеному тиску до низхідного і вертикальним газовідводом кріпляться газопровід напівчистого газу для наповнення міжконусного простору і відводи від зрівняльних клапанів без поворотів вигинів. Зазвичай це зварні, що не футеровані труби. У місцях по-коміром і перегинів футеруются сталевими плитами або кам'яним литтям. Товщина стінок газовідводів зазвичай 12. 14 мм, а в місцях примикання до купола - 15. 20 мм. Якщо газовідводи несуть навантаження від засипного пристрою, товщина їх стінок досягає 20. 30 мм і більше.

Колошник. Щоб уникнути руйнування кладки колошника завантажуються в піч матеріалами на висоту 2,5. 3,0 м встановлюють сталеві захисні плити (ріс.7.3-7.4), які кріпляться до броні колошника жорстко або на підвісках. На великих доменних печах іноді нижня половина захисних плит виконується водоохлаждаемой.

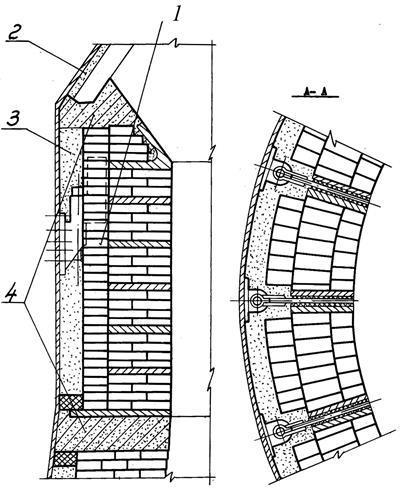

Мал. 7.3. Кладка в районі футеровочних плит колошника. Варіант 1.

1 - шамотні вироби; 2 - шамотно-цементний розчин; 3 - шлако-азбестова маса; 4 - глинисто-азбестова маса.

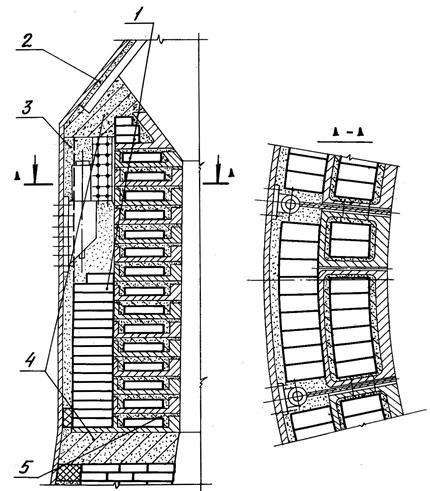

Мал. 7.4. Кладка в районі футеровочних плит колошника. Варіант 2.

1 - шамотні вироби; 2 - шамотно-цементний розчин; 3 - шлако-азбестова маса; 4 - глинисто-азбестова маса; 5 - шамотно-глиниста маса.

В межах футеровочних плит колошника кладку ведуть з шамотних виробів класу Б на шамотогліністо-цементному розчині. Товщина швів не повинна перевищувати 3 мм.

Кожен ряд футеровочних плит колошника кладуть на ліжку товщиною близько 10 мм з густого розчину, на якому ведуть кладку.

Всі порожнини футеровочних плит колошника, а також порожнечі між виробами і плитами заповнюють відповідно шамотнимі виробами і густим шамотогліністим цементні розчином. Між кладкою колошника і кожухом печі, товщина якого зазвичай 22. 45 мм, залишають зазор 100. 150 мм і заповнюють його шлако-азбестового масою. Порожнина між верхньою конічною частиною футеровочних плит колошника і футеровочними плитами купола заповнюють щільно утрамбованої глинисто-азбестового масою.

На ряді печей за кордоном застосовують рухливі плити колошника (складний пристрій, що вимагає ретельного догляду), що дозволяють змінювати умови завантаження шихти при конусних засипних апаратах.

Шахта. Стійкість шахти визначає зазвичай тривалість міжремонтних-го періоду. Тому створення надійної конструкції шахти в умовах ін-інтенсивність експлуатації печі - складне завдання.

Шахта розділяється на охлаждаемую (нижню) і не охолоджуваних (верх-ню, складову 1/3 загальної висоти шахти) частини. Вогнетривка кладка не охолоджувальної частини шахти виконується з шамотних виробів класу Б на шамотогліністо-цементному розчині з товщиною горизонтальних і вертикаль них швів 2 мм, кільцевих - 2,5 мм (рис. 7.5).

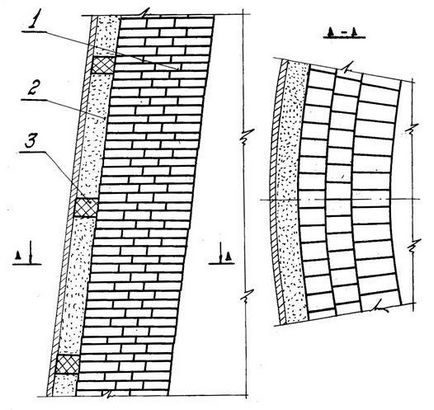

Мал. 7.5. Кладка неохолоджуваної частини шахти.

1 - шамотні вироби; 2 - шамотно-азбестова маса або шлако-азбестова маса; 3 - асбесто-смоляні блоки.

Між кладкою неохолоджуваної частини шахти і кожухом залишається зазор 150. 200 мм, що заповнюється для скорочення тепловтрат шамотоасбестовой або шлако-азбестового масою, яку злегка зволожують і утрамбови-ють. Для печей, що працюють на цинкосодержащих рудах, зазор увеличива-ють до 150. 300 мм і заповнюють масою з хризолітовий азбесту марки 7-370. Збільшення зазору мотивується необхідністю компенсувати зростання кладки, що виникає через відкладення сполук цинку і сажистого вуглецю в швах кладки і цеглинах.

Для запобігання прокидання набійки через кожні 1000. 1500 мм в зазор на всю ширину укладаються асбестосмоляние блоки товщиною 100. 150 мм. Кладка шахти закінчується на 250. 300 мм, а при роботі на цинкосодержащих рудах - на 300. 400 мм нижче футеровочних плит ко-лошніка. Зазор забивають щільно утрамбованої глинисто-азбестового мас-сой.

У охолоджувальної частини шахти охолодження здійснюють, як правило, вертикальними плитовим холодильниками з залитим цеглою (рис. 7.6). Для утримання вищерозміщеної кладки верхній ряд складають холодильники, що представляють собою плити кронштейнами. В інших рядах холодильники чергуються зі звичайними плитами і підсмикують вищерозміщених кладку в сво-їй зоні.

Для підведення і відведення води в холодильнику, кріплення холодильних плит в кожусі робиться безліч отворів. Для збереження несучої здатності кожух підсилюють в цій зоні накладками, а всі труби тща-кові обваривают, щоб забезпечити щільність кожуха. Холодильники монтують до початку кладки, відчувають їх, а зазори між ніш заби-вают чавунної замазкою. Кладку охолоджувальної частини шахти печі виконують з шамотних каолінових виробів. Допускається також кладка цих зон з шамотної цегли класу А. Товщина горизонтальних і радіальних швів, але має перевищувати 1,5 мм, а кільцевих швів - 2,5 мм.

Кладку шахти ведуть концентричними кільцями ссоблюденіем перевязкірадіальних і кільцевих швів, зі зменшенням внутрішнього радіуса кожного наступного ряду кладки відповідно до нахилом утворює профілю печі. Для зменшення тески виробів в кожному ряду кладки викладають друге кільце від центру печі, потім інші кільця ряду.

Для прискорення кладку можна вести щтрабах, але не більше трьох рядів одночасно. До того ж кладка зазвичай ведеться кількома мулярами. У місцях стику кладки, виконаної різними мулярами, укладаються тесані (замкові) цеглини. Їх в кожному кільці не повинно бути більше шести.

При використанні периферійних плитових холодильників з горизонтальними виступами між кладкою і виступом холодильника залишають зазори для компенсації розширення кладки: знизу - 100. 150 мм, зверху - 20. 25 мм, з торця - 5 мм. Зазори зверху і знизу заповнюються шамотогліністой масою, а з торця - густим шамотно-цементним розчином.

Між периферійними плитовим холодильниками і кладкою охолоджують-мій частині шахти залишають зазор 90. 100 мм. У зовнішніх кільцях кладки дозволяється підтесував цеглу для витримки зазору. Зазвичай зазор за-бивают вуглецевої масою в холодному стані. Трамбування ведуть розпеченими трамбовками. У важкодоступних місцях можливо ручне ущільнення.

Застосування вуглецевої набійки пояснюється досить високою її піддатливість для розширення кладки з хорошою теплопровідністю. При використанні горизонтальних або кронштейнових холодильників зазормежду кладкою і кожухом становить 150. 200 мм і заповнюється шамотоасбестовой або шлако-азбестового масою для скорочення теплопотока в цій зоні. Відставання рівня засипки мас від рівня будується кладки допускається не більше ніж на шість рядів.

При наявності в рудах більше 0,1% цинку вимоги до товщини швів посилюються: вона не повинна перевищувати I мм.

Зазори, що виникли після монтажу, між периферійними плитовим холодильниками і кожухом, після виконання кладки заповнюють під тиском шамотогліністо-цементним розчином. Для забезпечення газоплотностівсей конструкції можуть також використовуватися інші розчини або спеціальниепластічние маси.

швів, але вона не набула поширення. У ній часто утворюються тріщини. Укладання набійки є вельми трудомісткою операцією.

Спливання цегли з кільцевої кладки металлопріемніка неможливо. На кладці утворюється гарнісажу. Це підвищує стійкість стін металлопріемніка в порівнянні з лещадью. Футеровка його руйнується при пробиванні чавунної льотки, розмивається під час випуску чавуну, насичується лугами при продувці газу і піддається різким коливанням температури. Після випуску чавуну футеровку в районі чавунної льотки ремонтують, подаючи в річку вогнетривку масу.

В СРСР цельноуглеродістие поду охолоджуються периферійними голод-кими плитовим холодильниками товщиною 160 мм; за кордоном іноді застосовують зовнішній полив і накладні холодильники. Холодильники в поду розташовуються в кілька рядів з перев'язкою стиків. Вода для охолодження подається з окремих пунктів управління, розташованих на ра-робочої майданчику печі, як і для охолодження горна. У нижній частині поду в центрі встановлюють вертикальні і по периферії горизонтальні прямокутні графітові блоки. Кладка ведеться на вуглецевої пасти з вертикальними (2,5 мм) і горизонтальними (1 мм) швами.

Кожен блок повинен прилягати до сусідніх блокам своїми площинах, утворюючи шов необхідної товщини. Шов між блоками повинен бути заповнений вуглецевої пастою, підігрітої до 30. 50 ° С. Кожен наступний ряд укладається після перевірки вертикальності, горизонтальності і прямо-лінійності виконаного ряду і усунення помічених дефектів. Верхня поверхня кладки з графітіровонних і вуглецевих блоків вирівнюється шліфуванням.

Вище графітірованних блоків встановлюють на вуглецевої пасти вуглецеві блоки. Зазор між вуглецевими і графітовими блоку-ми і холодильниками становить 90. 120 мм. Його заповнюють нагрітої до 70. 80 ° С вуглецевої масою, як і зазори між горизонтально і вертикально встановленими блоками розміром близько 80 мм. Набійки укладають шарами не більше 100 мм і трамбують розпеченими трамбовками. Зазори між холодильниками і кожухом заповнюють під тиском шамотогліно-цементним або іншими розчинами або спеціальної пластичною масою.

При ремонтах печі при кладці поду з проміжного рівня за існуючою кладці верхній ряд вирівнюють, перевіряють і приймають як поверхня нового ряду. Вибоїни, відколи виробів і тріщини в верхньому ряду старої поду не допускаються. Комбінована конструкція поду виконується з вуглецевих виробів, що укладаються по периферії і в нижній її частині, і в високоглиноземистих виробах в центральній частині,

Вуглецеві графітові блоки кладуть так само, як і цільно-вуглецеву Лещадь. Кладка вище графітірованних блоків ведеться з вугле-родістих трапецієподібних блоків, що укладаються горизонтально, на углер-дист пасті при товщині горизонтальних швів до 1,0 мм і вертикальних - до 0,5. 0,7 мм. Вертикальні шви в суміжних по висоті рядах углеродіс-тих блоків повинні розташовуватися вразбежку з відстанню між швами не менше 100 мм. Замикають блоки укладають останніми. Відхилення від проектного радіуса внутрішньої поверхні блоків допускається не більше ± 15 мм.

Мал. 7.13. Схема закладки хреста при кладці алюмосилікатної поду.

1 - вісь печі; 2 - шнур; 3 - брус

Для прискорення кладку виконують хрестом. Ведення кладки кожного ряду поду допускається не більше ніж трьома нитками на одному промені хреста з виробів однієї групи, підібраних по довжині і ширині на заводі-виробнику, із зазначенням на них розмірів і номера ряду. Завали (від-лень по вертикалі) більше 3 мм, а також зубці і западини більше 2 мм не допускаються.

Поверхня виконаного ряду вирівнюють шліфувальними машинами, після чого закладають хрест наступного ряду. Верхній ряд поду вирів-Нива тільки по кільцю під вуглецеві блоки. Допускається ухил в бік кожуха до 10 мм.

Зазор між вуглецевої кладкою і холодильниками шириною 90. 120 мм і зазор між вуглецевої і алюмосилікатної кладкою шириною 40 мм забивають вуглецевої масою, як і при кладці цельноуглеродістой поду.

Схема охолодження застосовується така ж, як при цельноуглеродістой поду.

Розвиток конструкцій доменних печей за кордоном

Основним напрямком підвищення тривалості роботи домен-них печей між капітальними ремонтами є вдосконалення си-стеми охолодження і вогнетривкої футеровки (тривалість збільшилася до 10 років, за які печі виплавляють до 35 млн.т чавуну).

Аналіз руйнувань кладки дозволив намітити шляхи поліпшення вогне-наполегливої футерування за рахунок вдосконалення оксидних керамічних вогнетривів і застосування карбідних і карбонітридним вогнетривів. Стали використовувати зв'язку, що забезпечує найкращі властивості вогнетривів, а також оксінітрідние, чисто нітрідние і складні зв'язки.

У табл. 7.1 наведені властивості SiC-вогнетривів. Карбідокремнієвих вогнетриви значно перевершують оксидні і, незважаючи на їх високу вартість, ефективні при використанні в кладці печі.

Прикладом використання карбідокремнієвих вогнетривів може служити футерування доменної печі № 6 в Еймендене (Нідерланди), де низ шахти печі і распар виконані в поєднанні двох типів вогнетривів: гра-фітовая і карбідокремнієвих (розміщені на лицьовій поверхні внутрішнього простору печі), покладених шарами, що чергуються (структура "сендвіч"), тому за рахунок інтенсивного відводу теплоти графітовими виробами SiC -огнеупори підтримуються в рівномірно нагрітому по всій товщині стані. Частка графітових виробів в кладці від распара до верх-ній частині шахти зменшується, a SiC - вогнетривів збільшується.