Основними видами діяльності підприємства є:

1. Закупівля зерна;

2. Виробництво та реалізація борошна і манної крупи;

3. Надання транспортних послуг.

Характеристика та конструктивні елементи будівлі, а також наявність і характеристика установок пожежогасіння і автоматичної пожежної сигналізації наведені в додатку №1,2,3,4.

Пожежна небезпека і протипожежний захист борошномельного виробництва

Пожежна характеристика борошна і зерна

Зерно є органічною речовиною, що складається з верхньої оболонки зародка і серцевини.

Теплопровідність і теплоємність зерна залежать від його пористості і вологості. Пористістю називається обсяг міжзернових простору, виражений у відсотках до загального обсягу зерна. Пористість зерна нормальної вологості знаходиться ib залежності від його виду і коливається від 35% для гречки до 68% для вівса.

Нагрівання зерна понад 100 ° С викликає виділення летючих компонентів і обвуглювання, при температурі 350 ° С зерно загоряється. Через відносно невеликий пористості зернової маси і, отже, нестачі кисню горіння зерна протікає ib вигляді тління, в основному по поверхні маси з температурою близько 700 ° С. У підвішеному стані зерно горить інтенсивніше. Температура горіння при цьому досягає 900 - 1000 ° С. Через малу теплопровідності і теплоємності зернова маса при горінні прогрівається вглиб повільно, що в певних умовах може призвести до самозагасання зерна.

При зберіганні зерна внаслідок життєдіяльності мікроорганізмів в глибині зернової маси може мати місце процес саморазогрева і акумуляції тепла. Але через нестачу кисню повітря температура вогнища саморазогрева зазвичай не досягає температури самозаймання зерна.

Транспортування і обробка зерна супроводжується виділенням значної кількості зернової і борошняного пилу. Залежно від розмірів частинок пил може перебувати в підвішеному стані (аерозоль) і осів (аерогель). Величина часток коливається від 0,5 до 250 мк. Зернова пил, що утворюється при очищенні зерна від домішок і оболонок, має найбільші частки. Борошняна пил більш дисперсних, ніж зернова, і тому - більш небезпечна в пожежному відношенні: 80% борошняного пилу становлять частинки розміром від 2 до 25 мк. Наявність великої кількості дрібних частинок обумовлює утворення стійкого пилової хмари:

Пожежна небезпека зерновий і борошняного пилу у виробничих приміщеннях характеризується:

температурою самозаймання зваженої і осілого пилу;

температурою спалаху аерозависі;

нижньою межею займистості.

У таблиці №1 представлені деякі види пилу, утворення яких залежить від характеру виробництва, а також характеристика їх пожежо- та вибухонебезпечних властивостей.

Найменша границя займистості борошняного пилу 10,1 г / м3, а зерновий - близько 40 г / м3.

Вибухонебезпечна ситуація на борошномельних виробництвах виникає за умови:

концентрації пилу в повітрі на рівні нижньої межі займистості і більш;

виникнення джерела займання з температурою не нижче температури самозаймання пилу;

наявності кисню в повітряному середовищі не менше 11%.

Вибух борошняної пилоповітряної суміші має значну силою, великою швидкістю поширення полум'я і ударної хвилі, що випереджає полум'я. В результаті дії ударної хвилі на інших виробничих ділянках осіла пил може перейти у стан і утворити в суміші з повітрям нову вибухонебезпечну суміш.

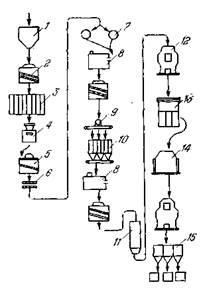

Технологічні операції (рис.1) борошномельних виробництв поділяються на чотири цикли:

1) прийом зерна і зберігання його в силосах елеватора;

2) очищення і підготовка зерна до помелу;

3) розмел зерна, вибой готової продукції;

4) складування готової продукції.

1 - чорні засіки;

3 -сілоси елеватора;

6 магнітний сепаратор;

8 - оббивальна машина;

10 отлежние засіки;

11-бункер очищеного зерна;

12- вальцьовий верстат;

15- вибійна апарат

Рис.1. Схема технологічних операцій борошномельного виробництва.

Попередньо неочищена зерно з полів надходить в чорні засіки, потім воно проходить очистку від грубих домішок в механічних і магнітних сепараторах і потрапляє в силоси елеватора.

Механічний сепаратор складається з приймальні коробки, аспіраційної камери і щитові кузова. У ситова кузові встановлено похило разноячеістие вібруючі сита. З приймальні коробки сепаратора зерно надходить в аспіраційну камеру, обдувається і очищається від легких домішок, після чого воно проходить через сита і звільняється від грубих домішок, як-то: каменів, грудок глини і т. Д. З механічного сепаратора зерно потрапляє в магнітний, де звільняється від металевих домішок.

Цикл очищення і підготовки зерна до помелу включає наступні операції: зерно з силосів подається на камнеотборник і магнітний сепаратор для додаткового очищення від домішок; потім воно надходить в куколеотборнікі для уловлювання кулястих зерен. Куколеотборнік складається з барабана з комірчастою поверхнею і камери для кулястих зерен. Потік зерна надходить всередину барабана. Кулясті зерна через осередки барабана потрапляють в камеру, а решта зерна потрапляє в Оббивальна машину для очищення від дрібних механічних домішок, що прилипли до поверхні зерна.