Вихідні дані і етапи отримання лекал-оригіналів

Вихідними даними для розробки креслень лекал деталей одягу є:

· Креслення конструкції з модельними змінами (модельна конструкція);

· Вибрані методи технологічної обробки, що використовуються для створення об'ємної форми при виготовленні вироби.

Основними етапами побудови лекал є наступні:

· Вибір технологічних припусків;

· Вирізання лекал, перевірка сполучення зрізів і нанесення надсечек по зрізах деталей;

На першому етапі виготовлення лекал з креслення конструкції окремо для кожної деталі копіюються:

· Контури кожної деталі конструкції;

· Конструктивні лінії (лінії рівнів глибини пройми, талії, стегон, полузаноса), а також лінії перегину лацкана, положення петель, кишень та ін .;

· Надсечкі по проймі і окату рукава.

Лінії, перенесені на папір різцем, обводятся олівцем, усуваючи неточності копіювання.

Облік технологічних припусків при побудові креслень лекал

Основних деталей одягу

При побудові лекал основних деталей конструкції вироби проектуються такі технологічні припуски:

· На усадку і уработку від СОТ, термодублірованія і сточування деталей;

· На уточнення і підрізування деталей.

Оскільки при розрахунку і побудові креслень вихідних модельних

конструкцій по промисловим методиками (ЦНІІШП і ємко) припуски на усадку і уработку враховується безпосередньо в розрахункових формулах, вони не проектуються при виготовленні лекал. В інших методиках цей припуск відкладається при побудові лекал деталей по нижнім зрізами - по основі і бічним - по качку.

Розрахунок припусків на усадку від СОТ і уработку від термодублірованія ведеться виходячи з реальної усадки матеріалу (пакета). Для визначення відсотка усадки матеріалу при волого-тепловій обробці (СОТ) і термодублірованіі (ТД) зразок матеріалу певного розміру піддають термообробці, яка застосовується в процесі виготовлення виробу. Потім визначається зміна розмірів зразка після СОТ і ТД. Встановлюється відсоток реальної усадки матеріалу. У разі, коли немає можливості провести експеримент, враховується 50%, т. Е. Половина відсотка роздрібної усадки матеріалу від замочки для деталей, що не піддаються дублювання, і 60% для деталей, які піддаються фронтальному дублювання.

Припуск на уработку при сточуванні деталей ПТУ залежить від конструкції з'єднання, кількості швів, властивостей матеріалу і устаткування, яке застосовує. Цей припуск доцільно давати для товстих тканин по ширині деталей при наявності великої кількості настрочними швів. Наприклад, при декількох вертикальних рельєфах по спинці доцільно давати припуск на уработку по ширині спинки (0,2 ÷ 0,3 см на кожен рельєф) з урахуванням огибания швів. По довжині, по нижньому зрізу деталі на уработку дається приблизно 0,5% від довжини рельєфу.

Якщо враховується припуск на уработку по довжині деталі, передбачається уточнення і підрізування низу вироби. Припуск на уточнення і підрізування дається після припуску на подгибку низу і становить 0,5 ÷ 1,0 см. Однак використання даного припуску зменшує технологічність конструкції вироби.

Припуски на шви проектуються відповідно до вимог ОСТ17 835 «Вироби швейні. Технічні вимоги до стежках, рядках і швах ». Величина припуску на шов залежить від наступних факторів:

· Виду шва (стачной, обтачних, французький і т. Д.);

· Кривизни шва, наприклад, бічний зріз прямого силуету в порівнянні зі зрізами пройми, оката, горловини і т. Д.);

· Обсипальність матеріалу (порівняти, наприклад, натуральний шовк або плащова синтетична тканина і т. Д.);

· Способів обробки і застосовується (наприклад, сточування з одночасним або роздільним Обметуванням припусків на шов і ін.).

За тим зрізах, де необхідно передбачити огибание або кант, дають припуски на кант і огибание, які залежать від товщини матеріалу і величини канта.

Величина підгину низу виробу і рукава залежить від наступних факторів:

· Способу обробки (з відкритим або закритим зрізом, окантований і т. Д.);

· Матеріалу, який визначає рівень якості виробу (чистошерстяної або напіввовняної, синтетичний);

· Кривизни нижнього зрізу (прямий або значно розширений силует).

Нормативним документом, який встановлює припуски на подгибку низу, є ГОСТи на дану групу виробів.

Припуски на уточнення і підрізування передбачаються для деталей, які дублюються, формуються і до яких висувають підвищені вимоги точності їх обробки. Можливий облік припуску на уточнення по зрізах коміра, краю борту, горловині полички і т. Д. Зазвичай його вибирають рівним 0.5 ÷ 0.9 см.

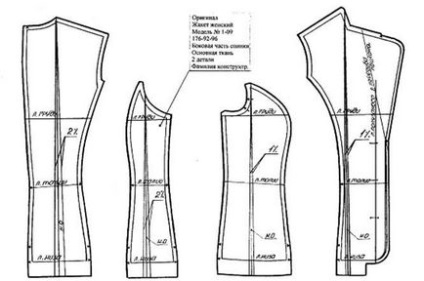

На малюнку 2.1 наведені креслення лекал основних деталей жіночого жакета. До контурам деталей дані припуски, зазначені в таблиці 2.1.

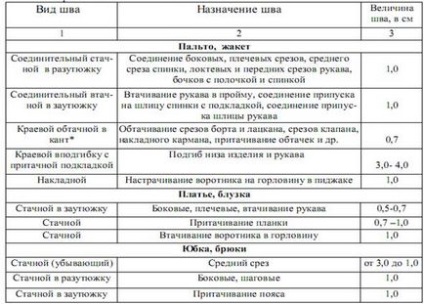

Таблиця 2.1 - Величини припусків на шви і підгин по зрізах основних дета-

лей деяких видів жіночого одягу

При встановленні припусків на шви і підгин для жіночого плаття (блузки) і спідниць враховують такі міркування:

· Ширина підгину низу виробу і рукавів вказується в технічному описі моделі. При цьому ширина підгину низу суконь і спідниць з вовняних тканин прямого силуету повинна бути не менше 3,0 см, низу брюк - не менше 4,0 см, якщо інше не передбачено моделлю;

· Ширина підгину низу в сильно розкльошені або звужених виробах (сукнях, спідницях) за моделлю відповідно до технічним описом, або 2,0 см, або навіть 1,0 см;

· У виробах прямого силуету з х / б і шовкових тканин ширина підгину низу 4,0 см. З них 1,0 см - всередину;

· В блузках із заправкою всередину ширина підгину низу 1,0 см в готовому вигляді (+1,0 см всередину). Низ обробляється наскрізний машинною строчкою. Для жакетів і блуз, які носять навипуск, ширина підгину низу 3,0 см в готовому вигляді (для виробів з бавовни і шовку 3,0 см плюс 1,0 см всередину).

Підшивається низ на спецмашині;

· Іноді зріз низу обметують і прокладається наскрізна машинна строчка на 1,5 см від згину. Тоді величина підгину 2,5 см;

· З'єднувальні шви для сукні 1,2 ÷ 1,0 см, обтачних 0,5 ÷ 0,7 см;

· Шов ушивання рукава в пройму 1,2 ÷ 1,0 см,

· Величина припуску на шов приточування для виробів відрізних по лінії талії залишає 1,5 см, а при наявності гумки по талії - 2,0 см;

· Шов ушивання коміра в горловину 0,7 ÷ 1,0 см.

Послідовність побудови і оформлення

Об'єктом оформлення лекал-оригіналів є заготовки деталей з припусками на шви і лініями, перенесеними з креслення конструкції з модельними особливостями. Оформлення лекал полягає в перевірці сполучення зрізів, розстановці надсечек, нанесенні необхідних ліній і написів.

Для правильного з'єднання деталей виробу без зміщення і необхідної технологічної обробки по контурах на лекала наносяться контрольні відмітки, звані надсічками (іноді використовують термін «разсічка»).

У кресленнях основних лекал, якщо сполучаються зрізи з'єднуються без посадки, то перевірка сполучення і розстановка надсечек здійснюється одночасно. Наприклад, при перевірці сполучення по бічних зрізах спинки, полички і їх бочків для жіночих жакетів та пальто деталі накладаються по сточуємо зрізах і різцем відзначаються, а потім олівцем проставляється навсех деталях розташування наступних надсечек:

· По лінії грудей (рельєфи);

· На відстані 15,0 ÷ 25,0 см від лінії низу виробу.

При проектуванні посадки по одному зі зрізів спочатку ставляться надсечкі по тому зрізу, де посадка не проектують. Потім проводиться розстановка відповідних надсечек по сопрягающей зрізу з урахуванням величини посадки. Так, при розстановці надсечек на лекалах деталей двошовний рукава можливо проектування посадки нижній частині по передньому зрізу (0.4 см) і по ліктьовому зрізу верхньої частини рукава (0.7 см). Надсечкі по зрізах рукава ставляться на відстані 10.0 ÷ 12.0 см від вершин ліктьових зрізів верхньої і нижньої частин рукава і на відстані 7.0 ÷ 8.0 см від вершин передніх зрізів.

Надсечкі по проймі і окату копіюються з креслення модельної конструкції і переносяться на лінії контурів лекал. При цьому вказуються довжини ділянок пройми і величини технологічної обробки (посадки) по окату рукава (див. Малюнок 1). На кресленнях лекал деталей надсечкі проставляють у вигляді літери «Т», довжиною 0.7 см, розташовуючи їх перпендикулярно до лінії зрізу. В деталях крою, де надсечкі розсікаються на розкрійної машині, їх довжина повинна бути не більше половини величини припуску на шов, але не менше 0,3 см. Зазвичай це 0.5 см. Кількість і місця розташування надсечек на лекалах основних

деталей обумовлені конфігурацією деталей, їх складністю, використовуваним обладнанням, прийомами виконання операцій і ін. Залежно від складності конструкції і використовуваних членувань, надсечкі можуть бути проставлені на перетині контурних ліній з лініями сітки базової конструкції, по сторонам виточок і т. д.

В області стикування лекал деталей, забезпечується плавний перехід між деталями. Ця операція називається «перевірка сполучення зрізів деталей». Оформляються також куточки лекала з урахуванням заутюжкі або разутюжкі швів. Лекала вирізаються за зовнішніми контурних лініях, оставляязапаси паперу по верхніх ділянках бічних і ліктьових зрізів. Приклади схем перевірки пов'язаності зрізів наведені на малюнку 2.2.

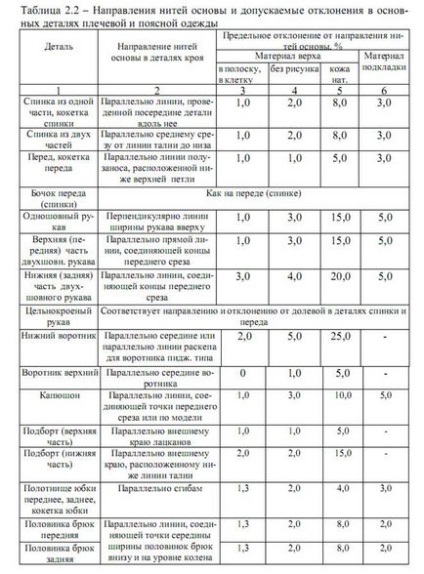

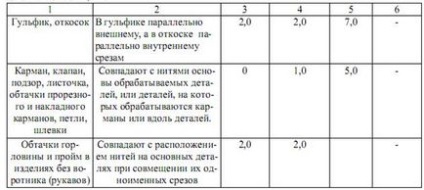

Малюнок 2.3 - Приклад нанесення напрямки ниток основи і допустимих відхилень (лекало спинки)

- відкладається по лінії низу від лінії напряму нитки основи;

n - допускається величина відхилення;

L - довжина лінії напряму нитки основи.

Нормативні документи встановлюють також кількість, величину і місця розташування надставок, граничне зміщення швів, граничні відхилення від номінальних розмірів основних і допоміжних місць вимірювань. При автоматизованому виконанні розкладок на лекалах досить показати напрямок ниток основи і задати відсоток відхилень при визначенні завдання на розкладку. Необхідно стежити, щоб при нанесенні написів (маркування) лекал вони не були «заліцовани», т. Е. Все написи наносилися на лицьовій стороні лекала кожної деталі. На лекалах кожної деталі наносяться такі маркувальні дані:

· Вид лекала (оригінал, еталон, робоче лекало);

· Вид матеріалу (основний, підкладковий, прокладочний);

· Шифр деталі (при використанні уніфікованих деталей);

На лекалах-оригіналах вказується прізвище конструктора-розробника, дата, його підпис, а на робочих лекалах також прізвище перевіряючого, його підпис і дата перевірки. Іноді на лекалами-оригіналі вказується номер використаної базової конструктивної основи.

На лекалах-оригіналах наносяться чітко на кожній деталі величини швів в основних вузлових точках, осьові лінії, часткові нитки, місця і величини посадки при сточуванні зрізів, контрольні розмітки петель, кишень і т. Д.

Оздоблювальні строчки наносяться пунктирними лініями. Якщо при обробці деталі виконується її посадка, наноситься запис про величину посадці на конкретній ділянці між надсічками. Лекала-оригінали виконуються для симетричних деталей в половинному вигляді (пишеться напис «згин»). Робочі лекала виконуються «вразворот», а по лінії згину ставляться надсечкі.

На одній з великих деталей (зазвичай переді) наводиться специфікація лекал і деталей крою по формі таблиці. У специфікацію включають основні і похідні деталі з основної тканини. Часто на підприємствах специфікацію деталей можуть призвести не тільки на одному з лекал, а й в технічному описі на нову модель. Крім того, відповідно до інструкції на лекала-оригінали наносять лінії контрольних вимірювань лекал і готових виробів із зазначенням величин припусків на шви, підгин, усадку і уработку.

Для контролю зношуваності лекал по лініях зрізів всього комплекту лекал-еталонів і робочих лекал на відстані 0.1 ÷ 0.2 см від краю через кожні 8.0 ÷ 10.0 см проставляють штампи або наносять контрольну лінію паралельну зрізах лекала.